Da più di cento anni gli antipasti e i prodotti gastronomici sono la specialità di Feinkost Dittmann. Nel sito produttivo di Taunusstein in Germania, svariati prodotti vengono confezionati sotto vetro o come prodotti freschi in vaschette di plastica. Da più di un anno, il vuoto per le macchine per il confezionamento viene generato da un sistema per vuoto centralizzato Busch. Questa tecnologia del vuoto è molto più economica della precedente. Il solo consumo energetico, ad esempio, è stato ridotto di più del 70%.

I prodotti nel cosiddetto "reparto dei cibi freschi" del sito di produzione di Taunusstein vengono confezionati in vaschette di plastica. Durante questo processo, l'aria viene aspirata dalle vaschette prima che una miscela di gas protettivo di CO2 N2 venga aggiunta alla confezione. In seguito, vengono utilizzate lamine in materiale sintetico per dare all'imballaggio una sigillatura a tenuta di gas prima della chiusura della confezione tramite un ulteriore coperchio di plastica. Questo genere di confezionamento garantisce che il contenuto di ossigeno sia inferiore all'1%, grazie alla rimozione dell'aria e all'utilizzo di gas protettivo nella confezione, aumentando notevolmente la durata degli alimenti. La presentazione del prodotto in confezione trasparente rappresenta una soluzione ideale: la lamina infatti non entra in contatto con il prodotto né lo schiaccia in presenza di vuoto nella confezione.

Immagine: © www.istockphoto.com - kabVisio.

Fornitura di vuoto per il confezionamento di prodotti alimentari – 70% di consumo di energia in meno

-

Fonte: Busch Vacuum Solutions

Per il confezionamento vengono utilizzate, in totale, quattro macchine termosigillatrici in due turni. Il vuoto necessario per questa operazione è generato da pompe per vuoto rotative a palette, ciascuna con un motore di 5,5 kilowatt di potenza, originariamente installate direttamente nelle macchine per il confezionamento. Per ragioni igieniche e per ridurre il carico termico nei reparti di produzione, queste pompe per vuoto sono state installate successivamente in reparti separati sopra quelli di produzione e collegate alle macchine tramite una rete di tubi. Andreas Lutz, responsabile tecnico di progetto nello stabilimento di produzione, non era molto soddisfatto di questa soluzione, in quanto le pompe per vuoto necessitavano di un alto livello di manutenzione. Inoltre, fluttuazioni o guasti all'interno del circuito del vuoto venivano notati solo se una delle macchine per il confezionamento mostrava un messaggio di errore e si spegneva automaticamente quando il livello del vuoto necessario non veniva raggiunto rapidamente o del tutto. Questo causava ripetuti tempi di fermo sulle singole linee di confezionamento.

Nel 2013, Andreas Lutz contattò gli specialisti del vuoto di Busch alla ricerca di una soluzione più affidabile ed efficiente. Oltre a ciò era necessario integrare la rete di tubi esistente in esercizio continuo. Inoltre, la fornitura di vuoto doveva essere progettata in maniera tale da poter collegare ulteriori macchine per il confezionamento in caso di incremento della capacità di produzione. Busch analizzò le condizioni in loco e tutti i parametri tecnici nel dettaglio e lavorò a stretto contatto con i responsabili del progetto di Feinkost Dittmann e i laboratori presenti nella sede. Il risultato di questa analisi e della consultazione globale è stato un sistema per vuoto centralizzato con quattro pompe per vuoto a camme Mink.

-

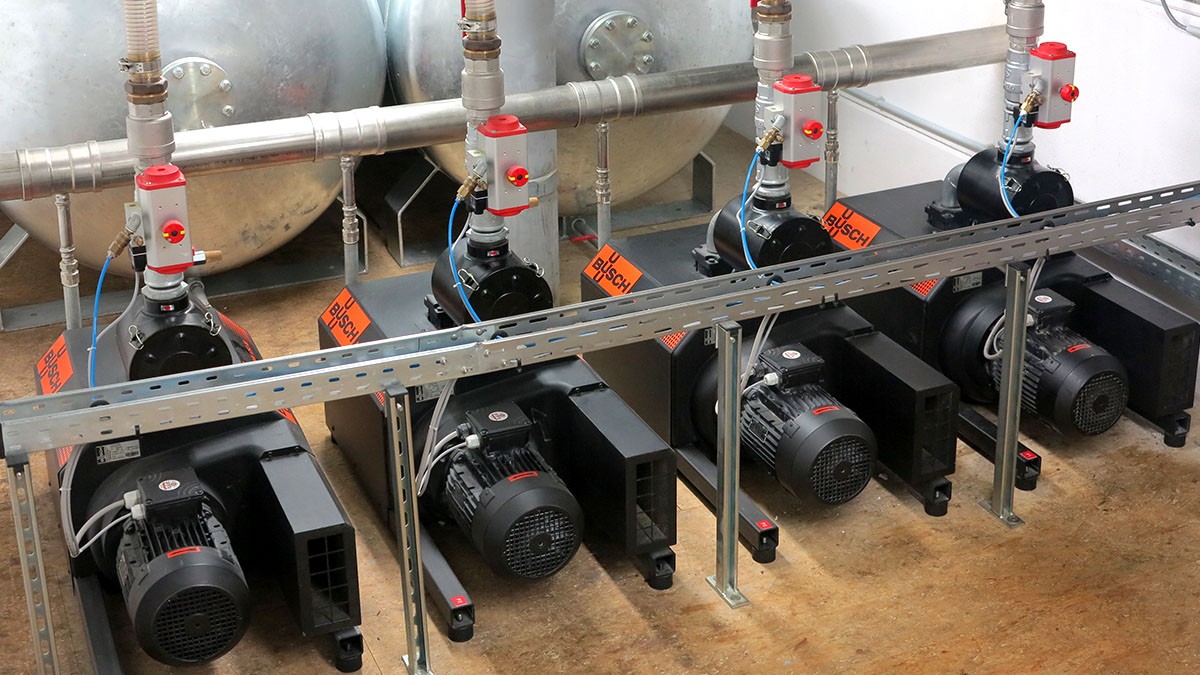

Sistema per vuoto centralizzato con pompe per vuoto a camme Mink di Busch

Queste pompe hanno il vantaggio di non utilizzare un fluido operativo come l'olio nella camera di compressione, rendendo superflui tutti gli interventi di manutenzione come i controlli e il cambio dell'olio e del filtro dell'olio, i costi relativi all'approvvigionamento e allo smaltimento di entrambi. Le pompe per vuoto a camme Mink operano secondo il principio senza contatto. Questo significa che nessuna delle parti presenti nella camera di compressione subisce un contatto meccanico e quindi non si usura. In questo modo si elimina l'attività di sostituzione delle parti usurate insieme alle ore di lavoro e ai costi ad essa associati. Il metodo di funzionamento senza contatto della tecnologia del vuoto a camme permette inoltre di ottenere un elevato grado di efficienza e richiede meno potenza del motore rispetto alle pompe per vuoto convenzionali.

Questo sistema per vuoto centralizzato è stato installato alla fine del 2013. Tre serbatoi di vuoto con un volume di 3.000 litri ciascuno sono situati a monte delle pompe per vuoto a camme MINK. Questo assicura la disponibilità immediata di livelli di vuoto sufficienti per i macchinari in caso di necessità.

In precedenza, tutte e sei le pompe per vuoto rotative a palette rimanevano in esercizio mediamente 15 ore al giorno. Nel nuovo sistema centralizzato, le pompe per vuoto MINK sono controllate in modo tale da far entrare in funzione solo quelle effettivamente necessarie alle reali esigenze di vuoto.

Due delle pompe per vuoto con motori standard sono responsabili del cosiddetto carico base, le altre due sono a controllo della velocità e garantiscono una migliore taratura dei requisiti di vuoto grazie alla possibilità di regolare la velocità. Con questa soluzione intelligente, la capacità di aspirazione del sistema per vuoto centralizzato si adatta perfettamente alle esigenze correnti.

Questi controlli riducono sensibilmente i tempi di esercizio effettivi delle singole pompe per vuoto perché, durante il normale funzionamento, tutte e quattro le pompe per vuoto non hanno mai bisogno di operare a pieno carico. Quindi, il sistema di vuoto centralizzato di Feinkost Dittmann ha riserve di potenza sufficienti per connettere ulteriori macchine per il confezionamento. È stato preparato un piano per collegare inoltre una macchina per sottovuoto per conserve sotto vetro, che eliminerebbe la necessità dell'installazione di un'unità da 7,5 kW per l'attuale pompa per vuoto ad anello liquido, assicurando così ulteriori risparmi energetici.

Dopo più di due anni di attività, il responsabile del progetto Andreas Lutz è estremamente soddisfatto dei risultati:

La manutenzione del nuovo sistema per vuoto centralizzato viene eseguita da tecnici dell'assistenza di Busch. Tuttavia, prevede solo misurazioni annuali della pressione assoluta nominale e del consumo di corrente di ciascuna delle singole pompe per vuoto così come la sostituzione dei filtri per particelle a monte e il cambio dell'olio del riduttore.

Questo sistema per vuoto centralizzato è stato installato alla fine del 2013. Tre serbatoi di vuoto con un volume di 3.000 litri ciascuno sono situati a monte delle pompe per vuoto a camme MINK. Questo assicura la disponibilità immediata di livelli di vuoto sufficienti per i macchinari in caso di necessità.

In precedenza, tutte e sei le pompe per vuoto rotative a palette rimanevano in esercizio mediamente 15 ore al giorno. Nel nuovo sistema centralizzato, le pompe per vuoto MINK sono controllate in modo tale da far entrare in funzione solo quelle effettivamente necessarie alle reali esigenze di vuoto.

Due delle pompe per vuoto con motori standard sono responsabili del cosiddetto carico base, le altre due sono a controllo della velocità e garantiscono una migliore taratura dei requisiti di vuoto grazie alla possibilità di regolare la velocità. Con questa soluzione intelligente, la capacità di aspirazione del sistema per vuoto centralizzato si adatta perfettamente alle esigenze correnti.

Questi controlli riducono sensibilmente i tempi di esercizio effettivi delle singole pompe per vuoto perché, durante il normale funzionamento, tutte e quattro le pompe per vuoto non hanno mai bisogno di operare a pieno carico. Quindi, il sistema di vuoto centralizzato di Feinkost Dittmann ha riserve di potenza sufficienti per connettere ulteriori macchine per il confezionamento. È stato preparato un piano per collegare inoltre una macchina per sottovuoto per conserve sotto vetro, che eliminerebbe la necessità dell'installazione di un'unità da 7,5 kW per l'attuale pompa per vuoto ad anello liquido, assicurando così ulteriori risparmi energetici.

Dopo più di due anni di attività, il responsabile del progetto Andreas Lutz è estremamente soddisfatto dei risultati:

- Requisiti energetici ridotti di più del 70%

- Notevole riduzione delle attività di manutenzione

- Aumento dell'affidabilità

- Nessun guasto o rottura

La manutenzione del nuovo sistema per vuoto centralizzato viene eseguita da tecnici dell'assistenza di Busch. Tuttavia, prevede solo misurazioni annuali della pressione assoluta nominale e del consumo di corrente di ciascuna delle singole pompe per vuoto così come la sostituzione dei filtri per particelle a monte e il cambio dell'olio del riduttore.