Il vuoto nella lavorazione del legno - Parte 3

In entrambe le ultime pubblicazioni, abbiamo esplorato i dettagli della tecnologia del vuoto in generale e abbiamo fatto riferimento in particolare alle varie possibilità di generazione di vuoto. Ma come funziona nella pratica quotidiana? A cosa bisogna prestare attenzione e come può essere ottimizzata la fornitura di vuoto? La consapevolezza che "il vuoto è troppo debole per trattenere il mio pezzo lavorato" non è sempre necessariamente correlata alle prestazioni della pompa per vuoto installata. Ecco perché vorremmo fornirvi un paio di consigli e suggerimenti per l'installazione, il funzionamento e la manutenzione della fornitura di vuoto.

Solitamente esistono tre diversi metodi di bloccaggio con il vuoto su vari router CNC o centri di lavoro:

- Tabella

- 1. Un pezzo lavorato viene posato, serrato e lavorato direttamente su una superficie di tenuta.

- 2. Un modello o un altro dispositivo viene aspirato o bloccato meccanicamente alla tabella sulla quale viene effettivamente bloccato e lavorato il pezzo.

- Nesting su tabelle

Una piastra traspirante, solitamente realizzata in MDF, viene posizionata sulla tabella e trattenuta dal vuoto. Il pezzo lavorato viene posato su questa piastra in MDF attraverso la quale viene aspirato. È possibile utilizzare una seconda piastra come protezione.

- Console con blocchi di aspirazione

Al posto di una tavola di lavorazione di grandi dimensioni, questo sistema è costituito da singole console che possono essere montate in base alla forma del pezzo lavorato. Queste console sono dotate di ventose (blocchi di aspirazione). Il pezzo lavorato poggia sulla faccia superiore di questi blocchi che lo aspirano e trattengono. Tutti i blocchi di aspirazione sono collegati alla fornitura di vuoto tramite tubazioni interne.

Come regola generale, si può presumere che per il metodo di nesting debbano essere utilizzate pompe per vuoto più grandi, ovvero pompe per vuoto con capacità di aspirazione più elevate. Ciò è dovuto al fatto che le pompe per vuoto aspirano costantemente l'aria attraverso la superficie totale della piastra in MDF e che spesso questa non è completamente coperta da un pezzo lavorato. Pertanto, durante l'intera lavorazione, la pompa per vuoto deve estrarre più aria di quella necessaria per il bloccaggio effettivo. Questa superficie di aspirazione aggiuntiva non è presente per le console con blocchi di aspirazione o per quelle che utilizzano il bloccaggio diretto su tabelle.

Installazione della pompa per vuoto

Per tutte le procedure di bloccaggio con il vuoto, la pompa per vuoto deve essere installata il più vicino possibile all'apparecchiatura di lavorazione o all'interno di essa, in modo da realizzare le tubazioni più corte possibili tra l'apparecchiatura di bloccaggio e la pompa per vuoto. Questo perché, oltre ad estrarre l'aria tra il pezzo lavorato e la superficie su cui poggia (tabella, piastra in MDF o blocco di aspirazione), la pompa per vuoto deve estrarre anche l'intero volume d'aria presente nelle tubazioni o nei tubi. Il rischio di perdite aumenta con l'aumentare della lunghezza delle linee e del numero di valvole, collegamenti del tubo, giunzioni, pieghe, ecc. Ciò significa che la pompa per vuoto deve aspirare anche l'aria che penetra attraverso le perdite.

SUGGERIMENTO: se è necessario installare la tubazione tra il dispositivo di bloccaggio e la pompa per vuoto, si consiglia di evitare assolutamente la canapa come sigillante. Il vuoto estrae l'umidità contenuta nella canapa, che quindi si secca rapidamente e perde il suo effetto sigillante. Per questo motivo, come materiale di tenuta tra raccordi e tubi si deve utilizzare un nastro di teflon.

Il diametro dei tubi è un aspetto estremamente importante da tenere in considerazione. Non deve mai essere più piccolo della flangia di ingresso della pompa per vuoto. Questo perché la pompa per vuoto è in grado di estrarre solo la quantità di aria che può passare attraverso la sezione più stretta della tubazione in un determinato intervallo di tempo. La sostituzione della pompa per vuoto esistente con una più grande e potente non avrebbe alcun effetto positivo sulla forza di serraggio, se i tubi fossero troppo piccoli. Ove possibile, evitare curve strette o gomiti nei tubi, in quanto influiscono negativamente sul flusso d'aria.

Ermeticità della tenuta per la fornitura di vuoto

Più la tenuta della fornitura di vuoto è ermetica, più efficace sarà il lavoro della pompa per vuoto. Ciò vale non solo per tubazioni o tubi, ma anche per il dispositivo di bloccaggio stesso. Bloccaggio diretto sulla tabella Durante questo processo, è necessario prestare attenzione a sigillare accuratamente e completamente la superficie sotto il pezzo lavorato con un materiale sigillante, in modo che il pezzo lavorato copra completamente la superficie sigillata e poggi direttamente sulla faccia superiore dell'area sigillata. È inoltre importante assicurarsi che uno o più punti di accesso alla fornitura di vuoto siano aperti solo sulla sezione interna della parte sigillata della tabella. Assicurarsi che tutti i fori di aspirazione nella tavola che possono trovarsi al di fuori dell'area sigillata siano chiusi ermeticamente. Bloccaggio con modelli sulla tabella Se il modello deve essere bloccato con il vuoto, è necessario sigillarlo come descritto sopra. Tuttavia è possibile anche un bloccaggio meccanico. La superficie di appoggio del pezzo lavorato all'interno del modello stesso deve essere a sua volta sigillata correttamente e completamente con cordone di tenuta. Metodo di nesting Come descritto sopra, quando si utilizza il metodo di nesting, si verifica sempre un calo delle prestazioni a causa di perdite, se una sezione più grande della piastra in MDF non è coperta da un pezzo lavorato.

SUGGERIMENTO: posizionare una piastra, una stuoia o una pellicola ermetica su questa superficie può essere d'aiuto in questa situazione.

Quando si utilizza il metodo nesting, è necessario controllare anche la permeabilità all'aria della piastra in MDF utilizzata come protezione. La permeabilità all'aria può variare a seconda del produttore della piastra, dell'uso della resina e della composizione della segatura. Potrebbe essere necessario provare diverse piastre per trovare il materiale ideale. Le piastre in MDF vengono stampate a caldo in produzione. Ciò rende la superficie meno porosa e permeabile all'aria rispetto all'interno della piastra.

SUGGERIMENTO: utilizzare una seconda piastra in MDF e fresare i contorni del pezzo lavorato. La piastra sarà più permeabile all'aria nel punto in cui si trova il pezzo lavorato e la forza di serraggio dovrebbe essere più efficace, poiché in quel punto viene estratta più aria rispetto a quella estratta dalla superficie rimanente della tavola.

Console con blocchi di aspirazione Quando si lavora con console e blocchi di aspirazione, assicurarsi sempre che tutti i blocchi poggino saldamente sulla superficie totale del pezzo lavorato in modo che non venga estratta aria dovuta a perdite. I blocchi di aspirazione non utilizzati devono essere scollegati dalla fornitura di vuoto o rimossi completamente.

Luogo di installazione della pompa per vuoto

Come menzionato in precedenza, la pompa per vuoto deve essere posizionata il più vicino possibile all'apparecchiatura di lavorazione o incorporata in essa; così si assicura la minima lunghezza possibile dei tubi. In questo caso, tuttavia, è necessario garantire una buona accessibilità alla pompa per vuoto, per consentire l'esecuzione di eventuali ispezioni e interventi di manutenzione. Inoltre, è necessario prestare attenzione a garantire un'alimentazione di aria fresca sufficiente, almeno quando si utilizzano pompe per vuoto raffreddate ad aria. Evitare eccessiva sporcizia. Le moderne pompe per vuoto hanno una superficie liscia che è facile da pulire a basse temperature superficiali. In questo caso è sufficiente soffiare via regolarmente polvere o trucioli con aria compressa. Alcune pompe per vuoto possono anche avere superfici molto calde, a temperature vicine a 100 °C. Sussiste il rischio che polvere o trucioli possano incendiarsi spontaneamente. In questi casi è particolarmente importante controllare regolarmente il grado di sporcizia della pompa per vuoto e mantenerla pulita. Manutenzione della pompa per vuoto

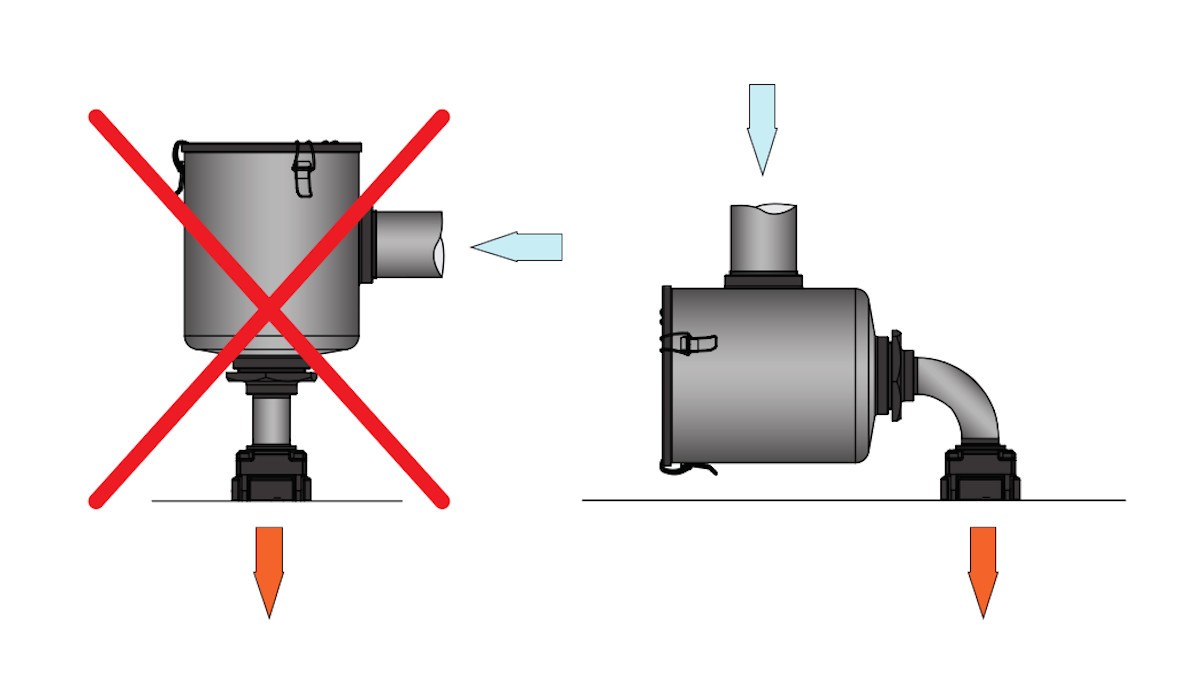

Tutte le pompe per vuoto devono generalmente essere dotate di un filtro a monte (filtro di aspirazione) che impedisca alla polvere o ad altre particelle o liquidi di entrare nella pompa per vuoto. A seconda della quantità di polvere, questo filtro deve essere pulito regolarmente. Solitamente è sufficiente utilizzare aria compressa per soffiare le particelle fuori dall'elemento filtrante. SUGGERIMENTO: assicurarsi che il filtro sia applicato in posizione orizzontale. Ciò garantisce che la polvere non possa entrare nella pompa per vuoto quando si apre il filtro o si rimuove l'elemento filtrante.

Pompe per vuoto rotative a palette lubrificate ad olio Il livello dell'olio deve essere controllato visivamente a intervalli regolari. Rabboccare l'olio se necessario. Se l'olio assume un colore nero, è necessario cambiarlo. Gli elementi filtranti e l'olio devono essere sostituiti almeno annualmente (due volte all'anno se la pompa per vuoto viene utilizzata in esercizio su tre turni).

Pompe per vuoto ad anello liquido Il livello dell'acqua deve essere controllato giornalmente e rabboccato, se necessario. Prestare attenzione al grado di sporcizia dell'acqua. In caso di formazione di fanghi, cambiare l'acqua e pulire il circuito dell'acqua. Se si utilizza la stessa acqua anche per raffreddare l'albero, è necessario pulire anche le tubazioni del refrigerante.

Pompe per vuoto rotative a palette a funzionamento a secco Poiché le palette sono soggette a usura permanente, devono essere ispezionate regolarmente. Le pompe per vuoto di grandi dimensioni (≤100 m3/h) devono essere ispezionate ogni sei mesi. Nel processo, la pompa per vuoto viene aperta e si controllano la lunghezza e lo spessore delle palette. Se questa ispezione non viene eseguita, sussiste il rischio che una paletta si rompa, causando il totale mancato funzionamento della pompa per vuoto.

SUGGERIMENTO: se le pompe per vuoto rotative a palette a secco sono in funzionamento continuo, deve essere sempre disponibile immediatamente una pompa di sostituzione in caso di mancato funzionamento dovuto alla rottura delle palette.

Pompe per vuoto a camme MINK Il principio di compressione senza contatto garantisce che non si verifichi usura all'interno della pompa per vuoto e che non siano necessarie parti di ricambio. Tuttavia, queste pompe per vuoto sono dotate di un gruppo ingranaggi di sincronizzazione separato dalla camera di compressione. Il livello dell'olio deve essere controllato visivamente una volta al mese attraverso la spia visiva dell'olio. Il cambio dell'olio deve essere effettuato al più tardi dopo 20.000 ore di esercizio. In pratica, si consiglia di cambiare l'olio per ingranaggi ogni anno per l'esercizio su tre turni.

Controllo

Il sistema di controllo della pompa per vuoto è normalmente integrato nei comandi della macchina. In questo caso, durante il bloccaggio il vuoto viene applicato tramite una valvola. Al termine dell'operazione di lavorazione, il dispositivo di bloccaggio viene nuovamente sfiatato per rimuovere il pezzo lavorato. La pompa per vuoto funziona costantemente durante tutto questo processo. Per tempi di fermata o di bloccaggio più lunghi, è necessario considerare se è possibile disporre di un volume buffer grazie all'installazione aggiuntiva di un serbatoio di vuoto, che consenta alla pompa per vuoto di spegnersi automaticamente al raggiungimento della pressione assoluta nominale e di riaccendersi al raggiungimento di una pressione preimpostata. Dal punto di vista del risparmio energetico, l'utilizzo di una pompa per vuoto a frequenza controllata è la scelta migliore. Con la velocità variabile, può essere regolata automaticamente in base alle esigenze e quindi consumare solo l'energia effettivamente necessaria per il bloccaggio. Per ottimizzare il sistema di controllo è necessaria la consulenza di uno specialista del vuoto.