In qualità di produttore leader di rulli, fogli e materiali a nastro in PVC flessibile, Jedi Kunststofftechnik GmbH è specializzata nella lavorazione di questo materiale. Il materiale viene introdotto dai big bag negli estrusori attraverso un sistema di aspirazione per trasporto pneumatico.

La generazione di vuoto nel sistema di trasporto è stata ridisegnata e implementata. Dall'inizio del 2018, Jedi Kunststofftechnik utilizza pompe per vuoto a camme MINK a controllo della velocità, che risultano molto più efficienti a livello energetico rispetto alle soffianti a canale laterale utilizzate in passato. Grazie a questo, il consumo di energia per la generazione di vuoto si è ridotto fino al 70%.

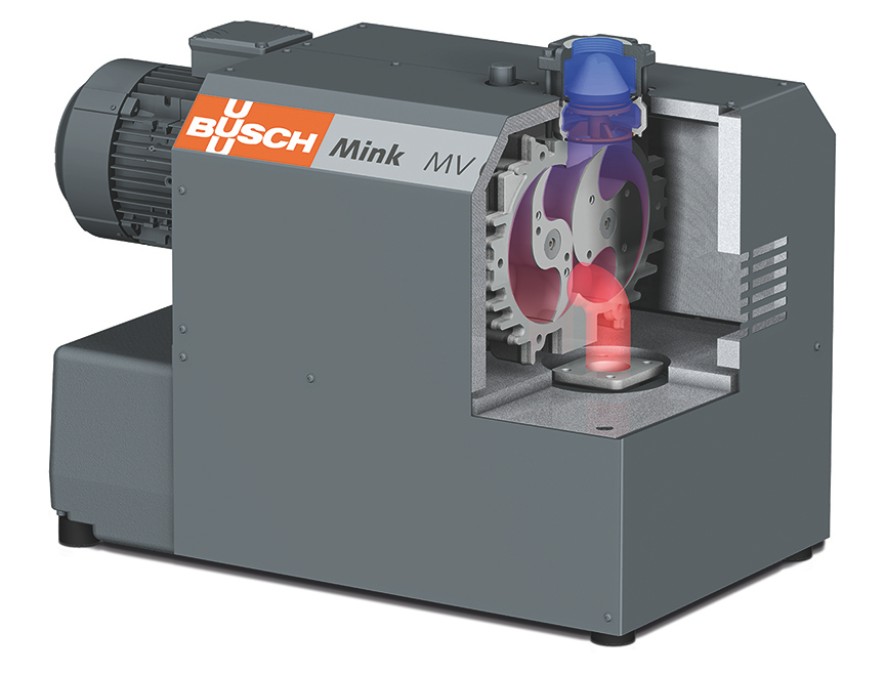

Fig. 1: una delle tre pompe per vuoto a camme MINK MV 0310 B di Busch per la fornitura di vuoto del sistema di trasporto presso Jedi Kunststofftechnik. Fonte: Busch Vacuum Solutions

Fino al 70% di risparmio energetico grazie alla moderna tecnologia del vuoto per l'alimentazione materiale

Jedi Kunststofftechnik GmbH

Marco Di Martino fondò Jedi Kunststofftechnik a Eitdorf, nella Renania Settentrionale-Vestfalia, a metà degli anni novanta, specializzandosi nella produzione di prodotti semifiniti in PVC flessibile trasparente. Oggi l'azienda conta 40 dipendenti ed è uno dei principali produttori internazionali di rulli, fogli e nastri in PVC flessibile. Questi vengono lavorati dai clienti in tende a strisce o stuoie di protezione e finestre flessibili su avvolgibili o tende. I prodotti realizzati in un esercizio su tre turni vengono inviati ai clienti di tutta Europa in spessori di 1-12 millimetri e una larghezza massima del rullo di 2200 millimetri.Processo del sistema di aspirazione per trasporto pneumatico

La produzione avviene su cinque linee di estrusione con estrusori monovite. Il materiale viene introdotto dai big bag attraverso dosatori volumetrici ed essiccatori negli estrusori per mezzo di sistemi di aspirazione per trasporto pneumatico. In passato, quattro soffianti a canale laterale erano installate sulle quattro linee di estrusione per generare il vuoto necessario nel sistema di trasporto. A causa degli elevati tassi di guasto causati dai danni a cuscinetti e motore e dalle ruote delle lame rovinate, le soffianti a canale laterale erano generatori di vuoto inaffidabili.I requisiti di potenza delle quattro soffianti a canale laterale erano compresi tra 12,5 e 15 kilowatt, a seconda della taglia. Il funzionamento non era regolato, cioè le soffianti funzionavano continuamente in un esercizio su tre turni. In termini di consumo di energia e affidabilità, si trattava di una soluzione assolutamente insoddisfacente per il proprietario Marco Di Martino. L'elevato livello di rumorosità delle soffianti del reparto di produzione provocava inoltre un notevole disturbo.

Ottimizzazione del processo

Dopo aver contattato Busch Vacuum Solutions, uno specialista del vuoto Busch ha eseguito le misurazioni sul sistema di trasporto. L'operatore si è accorto che le soffianti a canale laterale funzionavano costantemente ai limiti delle loro prestazioni, a una pressione assoluta di 700 millibar. A questa pressione, una soffiante a canale laterale raggiunge solo il 30% circa della capacità di aspirazione nominale. Per compensare questo svantaggio, si utilizzavano grandi soffianti con elevate capacità di aspirazione nominale, che richiedevano elevati requisiti energetici. L'eccessivo riscaldamento e i guasti associati erano causati dall'elevata pressione differenziale e dalla bassa capacità di aspirazione risultante. Sulla base dell'analisi del reale stato della fornitura di vuoto, Busch ha suggerito di utilizzare la nuova pompa per vuoto a camme MINK MV 0310 B. A una pressione di esercizio assoluta di 700 millibar, queste pompe per vuoto non registrano perdite di capacità di aspirazione. La trasmissione standard a controllo della velocità consente di regolare automaticamente la capacità di aspirazione in base alla richiesta modificando la velocità di rotazione. Le pompe per vuoto a camme MINK MV sono inoltre in grado di generare pressioni molto inferiori rispetto alle soffianti a canale laterale, fino a raggiungere 150 millibar (assoluta).Marco Di Martino ha avuto due pompe per vuoto a camme MINK MV 0310 B (fig. 1) in funzione dal 2018, in sostituzione delle quattro soffianti a canale laterale installate in precedenza. Mentre le quattro soffianti a canale laterale consumavano un totale di 55 kilowatt, le pompe per vuoto a camme MINK richiedevano solo 8 kilowatt con un funzionamento a 50 Hertz. Jedi Kunststofftechnik ha installato un'altra MINK MV 0310 B con l'avviamento di una quinta linea di estrusione. Tutte e tre le pompe per vuoto vengono azionate tramite un sistema di controllo in cascata. Un volume tampone totale di 1000 litri è conservato nei due serbatoi a monte. Una delle tre pompe per vuoto a camme MINK MV si avvia automaticamente quando la pressione assoluta nei serbatoi supera 500 millibar. Le altre due pompe per vuoto si accendono al raggiungimento di una pressione assoluta di 700 millibar e supportano la prima pompa per vuoto. Piccoli aggiustamenti alla pressione o alla capacità di aspirazione sono compensati dai variatori di velocità.

In pratica, uno o due pompe per vuoto MINK sono sufficienti per mantenere la portata. La terza pompa per vuoto è utilizzata solo al picco della domanda. Dopo sei mesi di funzionamento, il proprietario Marco Di Martino è estremamente soddisfatto. Da una parte, è stato possibile ridurre i requisiti di potenza nominale della fornitura di vuoto (fig. 2) da 55 a 24 kilowatt, sebbene ora siano in funzione cinque linee di estrusione al posto delle precedenti quattro. Dall'altra, grazie al controllo della velocità della nuova MINK MV 0310 B, nessuna delle pompe per vuoto funziona in modo continuo, ma solo quando la potenza è effettivamente necessaria. La bolletta dell'elettricità per il 2018 ha evidenziato chiaramente il risparmio sui costi energetici: rispetto all'anno precedente, sono stati consumati 160.000 kilowattora in meno. Questo nonostante il fatto che le soffianti a canale laterale fossero ancora utilizzate all'inizio dell'anno e la quinta linea di estrusione fosse stata aggiunta in seguito.

-

Fig. 2: vista in sezione di una pompa per vuoto a camme MINK MV Fonte: Busch Vacuum Solutions

Se da una parte guasti e riparazione delle soffianti erano frequenti in passato, le nuove pompe per vuoto a camme Busch non hanno causato problemi di alcun tipo. Oltre al taglio dei costi per i tempi di fermo e le riparazioni, questo ha avuto anche un effetto positivo sulla portata delle singole linee di estrusione. Il livello di rumorosità delle nuove pompe per vuoto è nettamente inferiore rispetto a quello delle soffianti a canale laterale usate in passato. Marco Di Martino afferma che sono davvero impercettibili nel reparto di produzione, che si trova proprio accanto alle linee di estrusione. La manutenzione delle pompe per vuoto a camme MINK MV è ridotta al minimo. Il produttore Busch raccomanda un cambio dell'olio per ingranaggi solo dopo un tempo di esercizio di max 20.000 ore.