Fig. 1: vite dell'estrusore nitrurata al plasma preparata per il processo di rivestimento a deposizione fisica di vapori ad arco. Fonte: Busch Vacuum Solutions

Pompa per vuoto a vite per rivestimento a deposizione fisica di vapori ad arco

Il principale campo di applicazione di Dreistegen GmbH è la finitura delle superfici di utensili e componenti in metallo di grandi dimensioni. Utilizza vari trattamenti di strati a diffusione, quali nitrurazione, nitrocarburazione o ossidazione, e tecniche di rivestimento, ad es. deposizione fisica in fase di vapore (PVD) e deposizione chimica da vapore (CVD), con l'applicazione del plasma freddo.

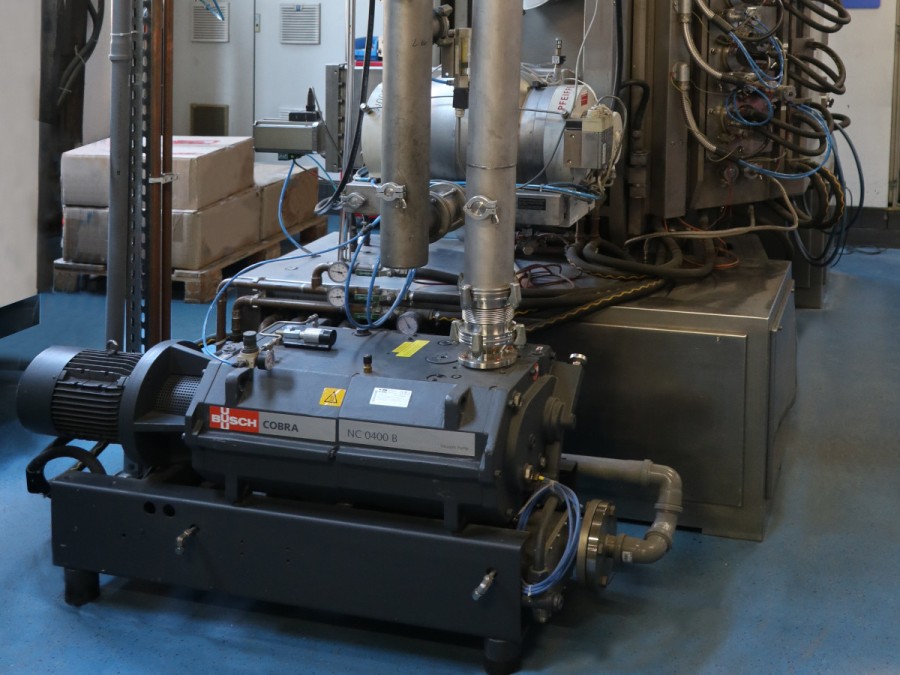

Per l'applicazione di strati sottili induriti mediante evaporazione ad arco (PVD ad arco) sottovuoto, Dreistegen si affida a una pompa per vuoto a vite COBRA NC di Busch Vacuum Solutions. Essendo una pompa per vuoto iniziale, funziona con due pompe per vuoto turbomolecolari parallele per la generazione del vuoto nella camera di rivestimento.

Nel 2008, il dott. Oliver Kayser fondò un'azienda negli edifici di una ex fabbrica tessile nella città di Monschau nella regione dell'Eifel, in Germania. Il vecchio edificio industriale, risalente a 200 anni fa, fu riportato in vita da Kayser, la cui azienda si occupava inizialmente di rivestimenti con nitrurazione al plasma e PVD per utensili e componenti. Quella che era iniziata in piccolo in edifici parzialmente fatiscenti era stata trasformata in una media impresa moderna, con 40 dipendenti, specializzata nell'applicazione di speciali strati sottili ai pezzi lavorati per proteggerli da usura e corrosione. Questi rivestimenti sono in grado inoltre di impedire la formazione di residui sulle superfici, evitando le reazioni parassite con altri materiali. Molti dei clienti di Dreistegen operano nel settore della lavorazione della plastica e affidano all'azienda il rivestimento di utensili stampati a iniezione, estrusi o stampati a soffiaggio. Il dott. Oliver Kayser ha sviluppato una speciale tecnica di rivestimento, che evita la stimolazione catalitica della superficie dell'utensile dalla degradazione della plastica fusa. Di conseguenza, la plastica non si attacca allo stampo. Per l'operatore, questo significa che il materiale e il colore possono essere modificati rapidamente quando si utilizza l'estrusione o lo stampaggio per iniezione. Inoltre, è possibile ridurre la quantità dell'agente di distacco dello stampo oppure eliminare del tutto l'uso di un agente.

Dreistegen riveste inoltre utensili di formatura e stampi per pressofusione, principalmente per il settore automobilistico e i relativi fornitori. Dreistegen offre una serie di rivestimenti e finiture con nitrurazione, PVD e CVD.

Il dott. Oliver Kayser crede fermamente nelle moderne tecniche di rivestimento e sperimenta continuamente metodi di ottimizzazione degli strati sottili che conferiscano proprietà specifiche che generano vantaggi per i propri clienti in applicazioni particolari. Questo implica anche l'ottimizzazione della tecnologia degli impianti.

Il sistema di rivestimento a deposizione fisica di vapori ad arco che ha acquistato, con un diametro di tornitura utilizzabile di 1.200 millimetri e un'altezza utilizzabile di 1.500 millimetri, era stato originariamente installato con un sistema per vuoto costituito da una pompa per vuoto rotativa a palette lubrificata a olio come pompa per vuoto iniziale e due booster per vuoto. Questo sistema generava il vuoto necessario per le due pompe per vuoto turbomolecolari che funzionavano in parallelo. Kayser ha sostituito l'intera unità per vuoto inziale con una COBRA NC 400 B di Busch. La pompa per vuoto a vite raggiunge una pressione assoluta nominale di 0,05 mbar (hPa) in un singolo stadio, pertanto è in grado di sostituire le vecchia unità per vuoto a tre stadi di un altro produttore in termini di pressione assoluta nominale e capacità di aspirazione, raggiungendo anche un'efficienza energetica molto migliore.

Kayser apprezza le prestazioni stabili e affidabili e il funzionamento silenzioso della COBRA NC. Inoltre, questo sistema richiede molto meno spazio rispetto al precedente sistema per vuoto.

-

Fig. 2: sistema per rivestimento a deposizione fisica di vapori ad arco mediante una pompa per vuoto a vite COBRA NC come pompa per vuoto iniziale per due pompe per vuoto turbomolecolari. Fonte: Busch Vacuum Solutions

Kayser ha analizzato attentamente anche le pompe per vuoto a vite di un altro produttore. Erano composte da un sistema di cuscinetti unilaterale ed erano azionate da uno speciale motore difficile da sostituire.

Kayser era colpito dal design funzionale e modulare della COBRA con un sistema di cuscinetti bilaterale sui due rotori a vite e il motore standard flangiato, sostituibile in qualsiasi momento.

Dal caricamento della camera di rivestimento alla rimozione dei pezzi lavorati, l'effettivo processo di rivestimento a deposizione fisica di vapori ad arco impiega tra le 14 e le 18 ore. Nelle brevi pause tra i due processi per l'assemblaggio e la rimozione dei pezzi lavorati, la pompa per vuoto COBRA NC continua a funzionare. Questo significa che la COBRA NC funziona tutto l'anno. Per Kayser, l'attuale configurazione per la generazione del vuoto di processo nel suo sistema di rivestimento, composto dalla combinazione di una pompa per vuoto a vite COBRA NC e due pompe per vuoto turbomolecolari a valle, è la soluzione ideale.

Il materiale di base del pezzo lavorato deve essere conforme a un certo livello di durezza delle superfici prima che possa essere sottoposto a un rivestimento a deposizione fisica di vapori ad arco. Per questo motivo, Dreistegen prepara solitamente i pezzi da rivestire con un processo di nitrurazione al plasma.

I pezzi nitrurati al plasma vengono quindi sabbiati con perle di vetro oppure leggermente lucidati, se necessario. Una volta che i pezzi lavorati sono stati puliti, vengono fissati su supporti e caricati nella camera di rivestimento. La camera chiusa viene quindi evacuata a un livello di vuoto di 10-5 mbar (hPa). I pezzi nella camera vengono quindi riscaldati a un massimo di 450 °C.

Una volta raggiunta la temperatura di processo, gli ossidi naturali vengono erosi in un plasma a scarica a luminescenza di argon. I vaporizzatori ad arco vengono poi accesi e sono quindi in grado di spostarsi. Tuttavia, rimangono vincolati ai materiali donatori di titanio, cromo, o delle relative leghe a causa dei magneti permanenti sul retro. È possibile utilizzare anche leghe di alluminio o altri metalli.

Nell'arco, il materiale donatore viene vaporizzato in un processo simile a un'esplosione e le singole particelle di vapore sono pressoché completamente ionizzate. L'innesco elettrico (BIAS) è utilizzato per sparare gli ioni sui pezzi lavorati. Vengono aggiunti anche gas reattivi come azoto, acetilene, metano, ossigeno e idrogeno. L'aggiunta di questi gas causa un aumento della pressione nella camera di rivestimento fino a 10-2 mbar (hPa). I gas reattivi rilasciati dal plasma si legano agli ioni metallici sulla superficie del pezzo lavorato per creare gli strati di rivestimento duro. I composti tipici comprendono nitruro di titanio (TiN), carbonitruro di titanio (TiCN), nitruro di cromo (CrN), nitruro di titanio alluminio (AlTiN) e ossido di cromo (Cr2O3). A causa dell'elevato livello di energia delle particelle e del potere coprente, il rivestimento creato è eccezionalmente adesivo e uniforme, persino su pezzi lavorati dalle forme complesse. Gli strati sottili creati da Dreistegen mediante l'evaporazione ad arco raggiungono livelli di durezza superiori a 2.000 HV (durezza di Vickers).

Rispetto all'unità per vuoto originale, il numero di interventi di manutenzione necessari per il sistema per vuoto è notevolmente inferiore grazie all'uso della pompa per vuoto a vite COBRA NC.

L'unico intervento richiesto sulla pompa per vuoto a vite è un cambio di olio per ingranaggi all'anno.

Il dott. Oliver Kayser sottolinea che la sicurezza operativa assoluta della pompa per vuoto a vite è molto importante per lui. Il malfunzionamento della pompa per vuoto durante il processo provocherebbe danni enormi, poiché renderebbe inutilizzabili i costosi pezzi lavorati.

Dopo due anni di funzionamento ininterrotto della COBRA NC, il dott. Oliver Kayser afferma:

noi di Dreistegen siamo clienti Busch soddisfatti e siamo colpiti dalla qualità delle macchine.