Vácuo no trabalho com madeira - Parte 3

Em ambas as últimas edições, explorámos detalhes da tecnologia de vácuo em geral e referimos as várias possibilidades para a geração de vácuo em particular. Mas como é isso na prática diária? O que deve ter em mente e como o fornecimento de vácuo pode ser otimizado? A perceção de que "o vácuo é demasiado fraco para segurar a minha peça de trabalho" nem sempre está necessariamente correlacionada ao desempenho da bomba de vácuo instalada. É por isso que gostaríamos de lhe dar algumas dicas e truques para a instalação, operação e manutenção do fornecimento de vácuo.

Normalmente, existem três métodos de fixação diferentes utilizados com vácuo em vários routers CNC ou centros de maquinação:

- Mesa de grelha

- 1. Uma peça de trabalho é colocada diretamente sobre uma superfície vedante, fixada e processada.

- 2. Um modelo ou outro dispositivo é aspirado ou fixado mecanicamente à mesa de grelha e a peça de trabalho real é fixada e processada.

- Nesting em mesas de grelha

Uma placa permeável ao ar, geralmente feita de MDF, é colocada na mesa de grelha e é mantida no lugar por meio de vácuo. A peça de trabalho é colocada nesta placa de MDF e aspirada através da placa de MDF. É possível utilizar uma segunda placa como placa de proteção.

- Consolas com blocos de vácuo

Em vez de uma mesa de maquinagem de grandes dimensões, este sistema consiste em consolas individuais que podem ser montadas em conformidade com a forma da peça de trabalho. Estas consolas estão equipadas com ventosas (blocos de vácuo). A peça de trabalho assenta em cima destes blocos de vácuo, é aspirada e segurada por eles. Todos os blocos de vácuo estão ligados ao fornecimento de vácuo através de tubagens internas.

Como regra geral, pode assumir-se que, para o método de nesting, têm de ser utilizadas bombas de vácuo maiores, ou seja, bombas de vácuo com velocidades de bombeamento mais elevadas. Isto deve-se ao facto de as bombas de vácuo extraírem constantemente ar através de toda a superfície da placa de MDF e, muitas vezes, a placa de MDF não está completamente coberta por uma peça de trabalho. Por isso, durante toda a operação de maquinação, a bomba de vácuo tem de extrair mais ar do que o necessário para a fixação efetiva. Esta superfície de aspiração adicional não está disponível para consolas com blocos de vácuo ou consolas que utilizem fixações diretas em mesas de grelha.

Instalação da bomba de vácuo

Para todos os procedimentos de fixação por vácuo, a bomba de vácuo deve ser instalada o mais próximo possível do equipamento ou no equipamento de maquinação para obter as linhas mais curtas possíveis entre o equipamento de fixação e a bomba de vácuo. Isto deve-se ao facto de, para além de extrair o ar entre a peça de trabalho e a superfície sobre a qual repousa (mesa de grelha, placa de MDF ou bloco de vácuo), a bomba de vácuo também ter de extrair todo o volume nas tubagens ou tubos. O risco de fugas aumenta à medida que aumenta o comprimento das linhas e o número de válvulas, ligações de tubos, junções, curvas, etc. Isto significa que o ar que penetra através de fugas também deve ser extraído pela bomba de vácuo.

DICA: Se precisar de instalar você mesmo a tubagem entre o dispositivo de fixação e a bomba de vácuo, recomendamos que evite totalmente o cânhamo como vedante. O vácuo extrai a humidade contida no cânhamo, o que significa que seca rapidamente e perde o seu efeito vedante. É por isso que deve ser utilizada fita de Teflon como material de vedação entre os encaixes e os tubos.

O diâmetro dos tubos é um aspeto extremamente importante que tem de ser tido em conta. Nunca pode ser inferior à flange de entrada da bomba de vácuo. Isto deve-se ao facto de a bomba de vácuo apenas conseguir extrair a quantidade de ar que cabe na secção mais estreita da tubagem num determinado período de tempo. Substituir a bomba de vácuo existente por uma maior e mais potente não teria qualquer efeito positivo na força de fixação se os tubos forem demasiado pequenos. Sempre que possível, devem ser evitadas curvas estreitas ou cotovelos nos tubos, pois influenciam negativamente o caudal de ar.

Aperto do vedante para o fornecimento de vácuo

Quanto mais hermético for o vedante do fornecimento de vácuo, mais eficaz pode funcionar uma bomba de vácuo. Isto aplica-se não só a tubagens ou tubos, mas também ao próprio dispositivo de fixação. Fixação direta na mesa de grelha Durante este processo, deve prestar-se atenção para vedar cuidadosamente e completamente a superfície por baixo da peça de trabalho com um vedante, de modo a que a peça de trabalho cubra completamente a superfície vedante e fique diretamente sobre a área vedante. Também é importante garantir que um ou mais pontos de acesso ao fornecimento de vácuo estejam abertos apenas na secção interior da peça vedante da mesa de grelha. Certifique-se de que todos os orifícios de aspiração na mesa que possam estar fora da área vedante estejam vedados. Fixação com modelos na mesa de grelha Se o modelo tiver de ser fixado através de vácuo, o modelo deve ser selado como descrito acima com um vedante. No entanto, também é possível uma fixação mecânica. Por sua vez, a superfície de suporte da peça de trabalho dentro do próprio modelo deve estar devidamente e completamente vedada com cordão vedante. Método de nesting Conforme descrito acima, quando se utiliza o método de nesting, há sempre perda de desempenho devido a fugas se uma secção maior da placa de MDF não estiver coberta por uma peça de trabalho.

DICA: colocar uma placa, tapete ou película herméticos nesta superfície pode ajudar eficazmente nesta situação.

Ao utilizar o método de nesting, a placa de MDF utilizada como placa de proteção também deve ser verificada quanto à sua permeabilidade ao ar. A permeabilidade ao ar pode variar consoante o fabricante da placa, a utilização de resina e a composição da serradura. Pode ser necessário experimentar diferentes placas para encontrar o material ideal. As placas de MDF são prensadas utilizando calor durante o fabrico. Isto torna a superfície menos porosa e permeável ao ar do que o interior da placa.

DICA: Utilize uma segunda placa de MDF e moa os contornos da peça de trabalho. Assim, a placa é mais permeável ao ar onde a peça de trabalho está e a força de fixação deve ser mais eficaz à medida que é extraído mais ar daí do que na superfície restante da placa.

Consolas com blocos de vácuo Ao trabalhar com consolas e blocos de vácuo, deve prestar-se sempre atenção para garantir que todos os blocos de vácuo assentem de forma segura em toda a superfície da peça de trabalho, para que não possa ser extraído qualquer ar de fuga. Os blocos de vácuo que não estejam a ser utilizados devem ser desligados do fornecimento de vácuo ou removidos por completo.

Local de instalação da bomba de vácuo

Conforme mencionado acima, a bomba de vácuo deve ser localizada o mais próximo possível do equipamento de maquinação ou ser incorporada no mesmo para garantir que os comprimentos dos tubos sejam o mais curto possível. Neste caso, no entanto, deve ser considerada uma boa acessibilidade à bomba de vácuo para garantir que possam ser realizadas possíveis inspeções e trabalhos de manutenção. Além disso, deve prestar-se atenção para garantir um fornecimento suficiente de ar fresco, pelo menos quando são utilizadas bombas de vácuo refrigeradas por ar. Deve evitar-se a sujidade intensa. As bombas de vácuo modernas têm uma superfície lisa que é fácil de limpar com temperaturas de superfície baixas. Neste caso, é suficiente soprar regularmente o pó ou as aparas com ar comprimido. Algumas bombas de vácuo também podem ter superfícies muito quentes de quase 100 °C. Isto representa um risco de combustão espontânea de pós ou aparas. Nestes casos, é particularmente importante controlar regularmente o nível de sujidade da bomba de vácuo e mantê-la limpa. Manutenção da bomba de vácuo

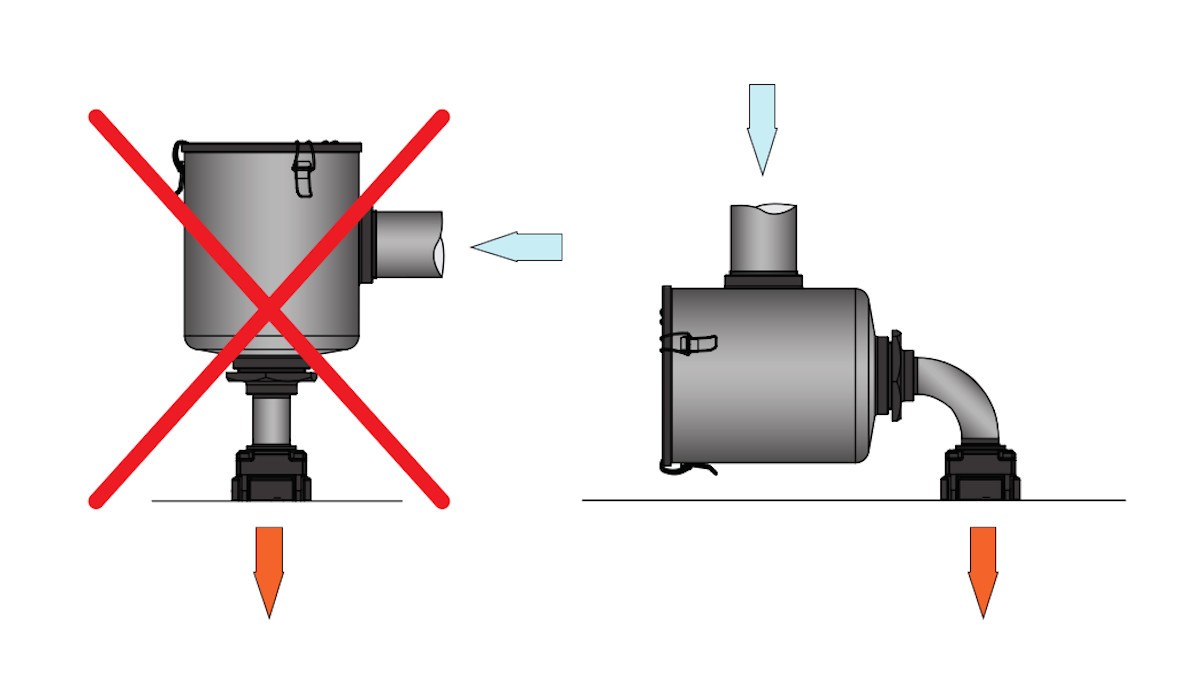

Todas as bombas de vácuo devem, em geral, ter um filtro a montante (filtro de entrada) que impeça a entrada de pós ou outras partículas ou líquidos na bomba de vácuo. Dependendo da quantidade de pó, este filtro deve ser limpo regularmente. Normalmente, é suficiente utilizar ar comprimido para soprar partículas para fora do elemento filtrante. DICA: certifique-se de que o filtro está colocado numa posição horizontal. Isto garante que o pó não possa entrar na bomba de vácuo quando o filtro é aberto ou o elemento filtrante é removido.

Bombas de vácuo de palhetas rotativas lubrificadas com óleo O nível de óleo deve ser inspecionado visualmente com frequência. Se necessário, adicione óleo. Se o óleo ficar com uma cor preta, deve ser efetuada uma troca de óleo. Os elementos filtrantes e o óleo devem ser substituídos, pelo menos, uma vez por ano (duas vezes por ano se a bomba de vácuo for utilizada em funcionamento em três turnos).

Bombas de vácuo de anel líquido O nível de água deve ser verificado diariamente e abastecido, se necessário. Deve prestar-se atenção ao grau de sujidade da água. Se se formar lama, a água deve ser trocada e o circuito de água deve ser limpo. Se também for utilizada a mesma água para arrefecer o veio, as tubagens do líquido de refrigeração também têm de ser limpas.

Bombas de vácuo de palhetas rotativas de funcionamento a seco Uma vez que as palhetas estão sujeitas a desgaste permanente, devem ser inspecionadas regularmente. As bombas de vácuo maiores (≤100 m3/h) têm de ser inspecionadas a cada seis meses. Neste processo, a bomba de vácuo é aberta e o comprimento e a espessura das palhetas são sujeitos a controlo. Se esta inspecção não for efetuada, existe o risco de quebra de uma palheta, provocando assim a avaria total da bomba de vácuo.

DICA: Se as bombas de vácuo de palhetas rotativas de funcionamento a seco forem operadas continuamente, deve estar sempre imediatamente disponível uma bomba de substituição em caso de falha devido a quebra de palhetas.

Bombas de vácuo de rotores de garra MINK O princípio de compressão sem contacto garante que não ocorra desgaste no interior da bomba de vácuo e que não sejam necessárias peças sobresselentes. No entanto, estas bombas de vácuo possuem uma engrenagem de sincronização separada da câmara de compressão. O nível de óleo deve ser inspecionado visualmente uma vez por mês através do visor de óleo. É necessária uma troca de óleo, o mais tardar, após 20.000 horas de funcionamento. Na prática, recomenda-se a mudança anual do óleo de engrenagens para o funcionamento em três turnos.

Controlo

O sistema de controlo da bomba de vácuo está normalmente integrado nos controlos da máquina. Neste caso, durante a fixação, é gerado vácuo através de uma válvula. Depois de concluída a operação de maquinação, o dispositivo de fixação é novamente ventilado para remover a peça de trabalho. A bomba de vácuo funciona constantemente durante este processo. Para tempos de inatividade mais longos ou tempos de fixação, deve-se considerar se é possível ter um volume de reserva através da instalação adicional de um recipiente de vácuo, permitindo que a bomba de vácuo se desligue automaticamente quando a pressão final for atingida e se volte a ligar quando for atingida uma pressão predefinida. Do ponto de vista da poupança energética, a utilização de uma bomba de vácuo controlada por frequência é a melhor escolha. Com a velocidade variável, ela pode ser ajustada automaticamente para atender às necessidades e, assim, consumir apenas a energia realmente necessária para a fixação. É necessário o aconselhamento de um especialista em vácuo para otimizar o sistema de controlo.