Enquanto fabricante líder de rolos, chapas e material de rede de PVC macio, a Jedi Kunststofftechnik GmbH focou a sua produção especificamente no processamento de PVC macio. A partir dos sacos "big bag" fornecidos, o material é alimentado às extrusoras através de um sistema de transporte pneumático por aspiração.

Com isto, a geração de vácuo no sistema de transporte foi agora redesenhada e implementada. Desde o início de 2018 que a Jedi Kunststofftechnik opera bombas de vácuo de rotores de garra MINK com controlo de velocidade, que são energeticamente muito mais eficientes do que os ventiladores de canal lateral anteriormente utilizados. Isto permitiu reduzir em até 70 por cento o consumo energético envolvido na geração de vácuo.

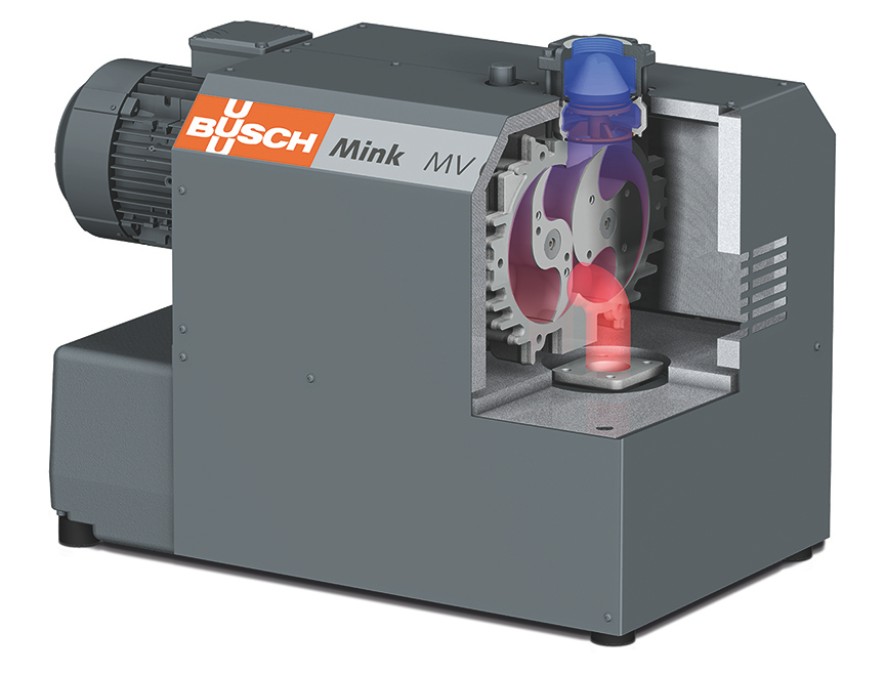

Fig. 1: uma das três bombas de vácuo de rotores de garra MINK MV 0310 B da Busch para o fornecimento de vácuo do sistema de transporte na Jedi Kunststofftechnik. Fonte: Busch Vacuum Solutions.

Poupança energética de até 70 por cento graças à tecnologia de vácuo moderna para a alimentação de material

Jedi Kunststofftechnik GmbH

Marco Di Martino fundou a Jedi Kunststofftechnik em Eitdorf, Renânia do Norte-Vestefália, Alemanha, em meados da década de 1990, tendo-se especializado no fabrico de produtos semiacabados em PVC macio transparente. Atualmente, a sua empresa emprega 40 pessoas e é um dos líderes mundiais no fabrico da rolos, chapas e material de rede de PVC macio. Estes são processados pelos seus clientes para a produção de cortinas de tiras ou tapetes protetores de piso, e visores flexíveis em persianas ou tendas. Os produtos fabricados em regime de três turnos são fornecidos a clientes em toda a Europa, com espessuras de material de 1 a 12 milímetros e uma largura máxima de 2200 milímetros por rolo.Processo de transporte pneumático por aspiração

A produção decorre em cinco linhas de extrusão com extrusoras de parafuso individual. A partir dos sacos "big bag" fornecidos, o material é alimentado às extrusoras por sistemas de dosagem volumétrica e secadores, mediante sistemas de transporte pneumático por aspiração. No passado, quatro ventiladores de canal lateral foram instalados nas quatro linhas de extrusão para gerar o vácuo necessário no sistema de transporte. No entanto, devido às elevadas taxas de falha devido a danos nos rolamentos e no motor, bem como lâminas desgastadas, os ventiladores de canal lateral eram geradores de vácuo pouco fiáveis.Os quatro ventiladores de canal lateral consumiam entre 12,5 e 15 kW, dependendo do seu tamanho. A sua operação não era regulada, isto é, os ventiladores funcionavam continuamente em regime de três turnos. Em termos de consumo energético e fiabilidade, esta era uma solução altamente insatisfatória para o dono Marco Di Martino. O elevado nível de ruído gerado pelos ventiladores no pavilhão de produção também era perturbador.

Otimização de processos

Depois de ter contactado a Busch Vacuum Solutions, um especialista da Busch realizou medições no sistema de transporte. Pôde, assim, constatar que os ventiladores de canal lateral estavam sempre a funcionar no limite da sua capacidade, a uma pressão absoluta de 700 milibar. Com esta pressão, um ventilador de canal lateral atinge apenas cerca de 30 por cento do caudal nominal. Para eliminar esta desvantagem, optou-se pela utilização de ventiladores da dimensão certa, com elevados caudais nominais – que, por sua vez, geraram maiores necessidades energéticas. A elevada pressão diferencial e o reduzido caudal resultante eram os causadores do aquecimento excessivo dos ventiladores e das falhas daí decorrentes. Em resposta a esta análise do estado real do fornecimento de vácuo, a Busch sugeriu que fosse instalada a nova bomba de vácuo de rotores de garra MINK MV 0310 B. A uma pressão de funcionamento absoluta de 700 milibar, estas bombas de vácuo não sofrem quaisquer perdas de caudal. O seu acionamento com controlo de velocidade padrão permite-lhes adaptar automaticamente o seu caudal à solicitação, através da variação da velocidade de rotação. As bombas de vácuo de rotores de garra MINK MV também conseguem gerar pressões muito mais baixas do que os ventiladores de canal lateral, alcançando valores de até 150 milibar (absoluta).Entretanto, Marco Di Martino já teve duas bombas de vácuo de rotores de garra MINK MV 0310 B (fig. 1) em funcionamento deste o início de 2018, substituindo os quatro ventiladores de canal lateral que possuía anteriormente. Enquanto os quatro ventiladores de canal lateral consumiam um total de 55 kW, cada bomba de vácuo de rotores de garra MINK requer apenas 8 kW para a operação a 50 Hz. A Jedi Kunststofftechnik instalou mais uma MINK MV 0310 B com a colocação em funcionamento de uma quinta linha de extrusão. As três bombas de vácuo são operadas através de um sistema de controlo em cascata. Um volume de compensação total de 1000 litros é conservado em dois recipientes a montante. Uma das três bombas de vácuo de rotores de garra MINK MV arranca automaticamente quando a pressão absoluta nos recipientes sobe acima dos 500 milibar. As duas outras bombas de vácuo ligam-se quando a pressão absoluta de 700 milibar for alcançada e apoiam a primeira bomba de vácuo. Os pequenos ajustes da pressão ou do caudal são compensados através das variações de velocidade.

Na prática, uma das duas bombas de vácuo MINK basta para manter o débito. A terceira bomba de vácuo só é utilizada em caso de máxima solicitação. Ao fim de seis meses em funcionamento, o dono Marco Di Martino está extremamente satisfeito. Por um lado, foi possível reduzir as necessidades energéticas nominais do fornecimento de vácuo (fig. 2) de 55 para 24 kW, apesar de, agora, serem cinco as linhas de extrusão a funcionar, em vez de quatro como até então. Por outro lado, devido ao controlo de velocidade da nova MINK MV 0310 B, nenhuma das bombas de vácuo funciona em regime de operação contínua, mas apenas quando é realmente necessária. A conta de eletricidade de 2018 demonstrou claramente uma poupança nos custos energéticos: em comparação com o ano anterior, o consumo foi inferior em 160 000 kWh. Isto, apesar do facto de os ventiladores de canal lateral ainda terem estado em funcionamento no início do ano e de a quinta linha de extrusão ter sido acrescentada mais tarde.

-

Fig. 2: esboço em corte de uma bomba de vácuo de rotores de garra MINK MV. Fonte: Busch Vacuum Solutions.

Enquanto no passado as falhas e reparações dos ventiladores eram frequentes, as novas bombas de vácuo de rotores de garra da Busch não causaram quaisquer problemas. Além da redução dos custos associados aos tempos de inatividade e às reparações, também se sentiu um impacto positivo no fluxo nas linhas de extrusão individuais. O nível de ruído das novas bombas de vácuo é consideravelmente inferior ao dos ventiladores de canal lateral anteriormente instalados. Segundo Marco Di Martino, elas são realmente inaudíveis na sala de produção, situada diretamente ao lado das linhas de extrusão. A manutenção das bombas de vácuo de rotores de garra MINK MV é reduzida ao mínimo. O fabricante Busch recomenda que o óleo de engrenagens seja mudado apenas após um tempo de funcionamento de até 20 000 horas.