Produzir energia com menos energia

Desde a sua inauguração em 1974, a estação de tratamento de águas residuais de Echallens, no cantão suíço de Vaud, tem gerado energia a partir da recuperação de biogás. Em maio de 2020, dois compressores de pistão lubrificados a óleo para misturar as lamas no digestor foram substituídos por um compressor de rotores de garra MINK da Busch Vacuum Solutions. Isto permitiu uma redução de até 40 por cento da potência requerida para este processo. Para o diretor da estação de tratamento, isto significa que precisa de consumir menos para produzir energia.

A estação de tratamento Echallens é operada pelo município de Echallens, localizado perto da capital de Vaud, Lausanne, e trata as águas residuais das localidades de Echallens, Mintilliez e Villars-le-Terroir. Foi concebida para servir uma população equivalente a 10 000 habitantes – capacidade há muito ultrapassada. Os planos do cantão para a região de Echallens Haut-Talent incluem a consolidação do tratamento de águas residuais até ao ano de 2025, visando tornar estas operações economicamente mais eficientes no futuro. Os planos também visam melhorar o tratamento de micropoluentes. No futuro, o plano prevê que a estação de tratamento de Echallens venha a substituir todas as outras estações de tratamento de águas residuais locais, passando a tratar as águas residuais de nove dos municípios do distrito. Para alcançar este objetivo, a capacidade da estação de Echallens será ampliada para uma população equivalente a 26 000 habitantes.

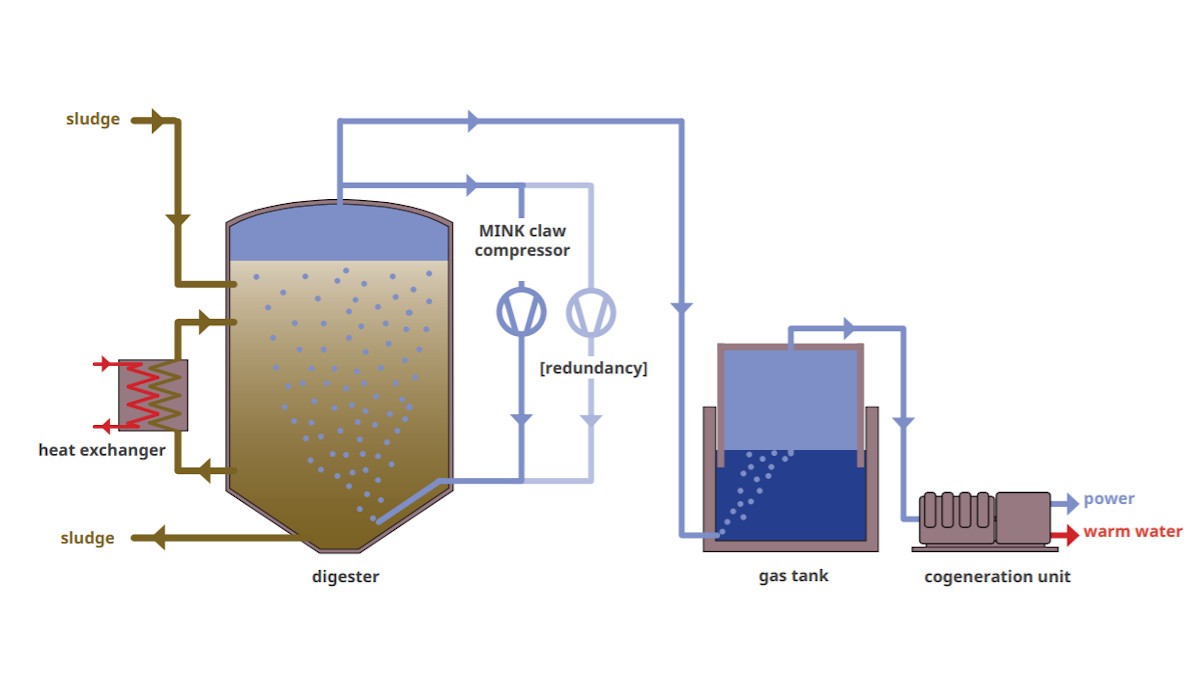

Em 2019, já tinha sido construída uma nova unidade de cogeração (fig. 1) nas instalações da estação de tratamento. Esta gera um volume de energia anual de 150 000 kWh a partir da instalação de biogás. A água quente recuperada da unidade de cogeração é utilizada principalmente para suprir as necessidades da própria estação, por exemplo, para aquecer as lamas no digestor ou para aquecer áreas interiores. Para também tornar o processo de recuperação de biogás (fig. 2) do digestor mais eficiente a nível económico, foi tomada a decisão de otimizar a circulação do biogás no digestor, que tem uma capacidade de 350 metros cúbicos. Uma porção do biogás gerado no digestor é realimentado às lamas. Para o efeito, o biogás é aspirado da parte superior do digestor, comprimido com um compressor e realimentado às lamas no fundo do digestor. O biogás flui através das lamas e volta a juntar-se na parte superior do digestor, onde atravessa um tubo e chega ao reservatório de gás – um reservatório intermédio. A partir do reservatório de gás, o biogás é encaminhado diretamente para a unidade de cogeração. Atualmente, esta funciona durante 20 horas por dia e só é desligada por algumas poucas horas à noite.

O processo de circulação do biogás tem as seguintes vantagens: 1. As lamas concentradas são aquecidas a 38 °C no digestor. Alimentar as lamas com biogás ajuda a assegurar que o calor é distribuído de maneira uniforme. 2. A mistura das lamas também ajuda a evitar a acumulação e compactação de sedimentos no fundo do digestor. 3. A subida das bolhas de gás pelas lamas melhora os processos de degradação microbiológicos nas lamas, resultando na geração de uma maior quantidade de gás. 4. A circulação do biogás pelas lamas também significa que não há necessidade de as misturar mecanicamente.

Dois compressores de pistão foram instalados em 1974 para misturar o biogás com as lamas, embora um tivesse sido concebido de forma a ser redundante para permitir que o processo continue no caso de o outro compressor avariar. No entanto, na prática, revelou-se que a capacidade de um compressor não era suficiente, pelo que ambos os compressores funcionavam continuamente, não havendo qualquer redundância. Ambos os compressores foram equipados com um motor com uma corrente nominal de 6,7 kW.

Depois de consultado um engenheiro de processos da empresa suíça Busch AG, pertencente ao grupo internacional Busch Vacuum Solutions, o operador decidiu adquirir um compressor de rotores de garra MINK (fig. 3) da Busch.

Este compressor dispõe da

certificação ATEX (II 2G IIB3 T3 (i)/II 3G IIB3 T4(o)), ou seja, não requer supressores de chamas. Além disso, está equipado com uma variação de velocidade, para que o caudal possa ser adaptado com precisão aos requisitos existentes no digestor.

O compressor de rotores de garra MINK encontra-se em funcionamento desde maio de 2020 e, geralmente, opera à carga máxima, com um consumo energético de 4,5 kW e uma sobrepressão constante de 0,6 bar. Em comparação com o consumo energético dos dois compressores de pistão antigos, cada um com um motor de 6,7 kW, isto resulta numa poupança energética teórica de mais de 65 por cento.

Os compressores de rotores de garra MINK comprimem biogás sem usar qualquer óleo. Isto é possível graças ao princípio de funcionamento sem contacto do compressor, o que significa que as peças móveis internas não entram em contacto entre si nem com o corpo. Como resultado, não são necessárias mudanças de óleo, ao contrário dos compressores de pistão que requeriam duas mudanças por ano. Quando os 4,5 litros de óleo de cada compressor entravam em contacto com o biogás, o óleo antigo tinha de ser devidamente eliminado. Os compressores de rotores de garra MINK possuem uma caixa de engrenagens interna. Esta contém 0,85 litros de óleo de engrenagens. A Busch recomenda que efetue uma mudança de óleo, o mais tardar, a cada 20 000 horas de funcionamento e uma inspeção visual anual para verificar, por precaução, a condição e a quantidade de óleo.

O operador também reparou que existe mais uma vantagem, durante os primeiros meses de operação:

o compressor de rotores de garra é muito mais silencioso do que um dos compressores de pistão utilizados anteriormente. Os níveis de ruído foram reduzidos em mais de metade.