Fig. 1: a bomba de vácuo de rotores de garra MINK MV como uma unidade móvel, com um recipiente de vácuo, em utilização com três dispositivos de fixação para a colagem de peças de plástico. Fonte: Busch Vacuum Solutions.

Retenção perfeita com tecnologia de vácuo moderna

Ernst Hombach GmbH & Co. KG

A Ernst Hombach GmbH & Co. KG encontrou agora a solução perfeita para fixar peças de plástico durante a colagem. Há mais de dois anos, a empresa começou a utilizar uma bomba de vácuo de rotores de garra MINK MV móvel da Busch Vacuum Solutions para fixar com precisão várias peças de plástico em dispositivos de fixação e retenção, para que possam ser unidas por colagem. O ponto alto desta solução é o facto de a bomba de vácuo estar montada num recipiente de vácuo e ser controlada por velocidade. Por conseguinte, fornece o desempenho necessário em função da solicitação, independentemente de ser necessário fixar uma ou três peças nos dispositivos de retenção. Isto torna a colagem de peças extremamente flexível, eficaz e eficiente.

Sobre a Ernst Hombach GmbH & Co. KG

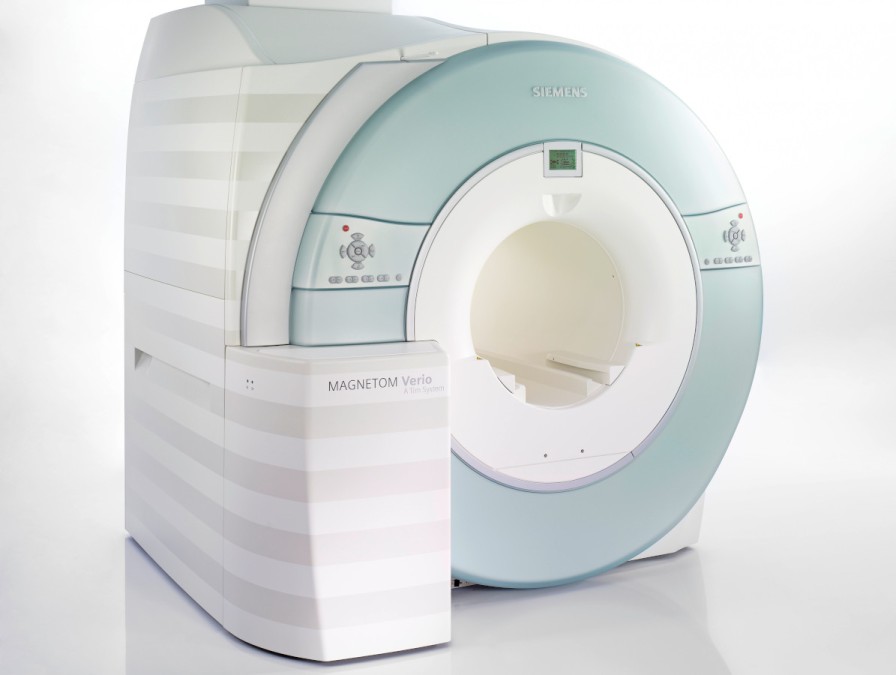

Com 130 colaboradores, a Ernst Hombach fabrica produtos de plástico em Uehlfeld, na Francónia, que vão desde peças individuais de alta qualidade a componentes pré-fabricados em massa para a tecnologia médica, veículos ferroviários e muitas outras indústrias. A empresa foi fundada em 1947 por Ernst Hombach. Durante os primeiros anos, produziam apenas abajures, mas, na década de 1960, Ernst Hombach envolveu-se na termoformagem a vácuo e revolucionou este processo com o desenvolvimento da termoformagem dupla em câmara fechada. Este processo possibilita a termoformagem simultânea de duas placas termoplásticas num molde superior e um inferior, permitindo a produção de corpos ocos numa única operação. Atualmente, a tecnologia de termoformagem dupla é utilizada, entre outras coisas, para produzir revestimentos para máquinas ou equipamento de tecnologia médica, tais como corpos para equipamento de imagiologia por ressonância magnética (Fig. 2). A Hombach pode oferecer praticamente todos os passos de produção aos seus clientes, desde o conceito à produção em série – do design, construção e criação de protótipos à termoformagem, processamento subsequente, pré-fabrico e acabamento. Timo Tobolla, diretor executivo, considera-se um fornecedor de sistemas para os seus clientes, e com razão.

-

Fig. 2: as peças para o corpo de dispositivos de imagiologia por ressonância magnética (IRM) são termoformadas na Hombach através do processo de termoformagem dupla, e, em seguida, são completamente processadas criando os componentes acabados. Fonte: Ernst Hombach GmbH & Co. KG.

Fixar peças de plástico com a ajuda de vácuo

As peças termoformadas individuais são unidas num pavilhão de produção separado. Neste processo, as peças de plástico individuais são fixadas com vácuo num dispositivo de retenção e unidas a outros componentes por colagem. Devido à elevada precisão necessária para estas colagens, é indispensável que as peças sejam fixadas de forma segura e precisa. Para tal, anteriormente, era utilizada uma bomba de vácuo lubrificada a óleo, que era colocada numa palete nas respetivas estações de trabalho e às quais podiam ser ligados, no máximo, dois dispositivos de retenção de cada vez. A desvantagem desta solução era que este sistema não era muito flexível. Além disso, a bomba de vácuo funcionava sempre à velocidade máxima, pelo que o consumo energético era desnecessariamente elevado. Para mais, a bomba de vácuo era relativamente ruidosa, o que era incomodativo para quem trabalhava diretamente nas estações de trabalho.Solução flexível da Busch para fixar peças de plástico

Depois de consultar um especialista em vácuo da Busch Vacuum Solutions, este ofereceu uma solução perfeitamente adaptada a estas necessidades, nomeadamente uma bomba de vácuo de rotores de garra MINK MV. Esta bomba de vácuo não necessita de óleo como fluido operacional. Por isso, funciona totalmente a seco e sem contacto. Por isso, é praticamente livre de manutenção: sem mudanças de óleo, sem substituições de filtro, sem peças de desgaste. A MINK MV vem equipada de série com controlo de velocidade. Isto significa que a bomba de vácuo pode ser programada para definir um nível de vácuo específico necessário para fixar as peças. A bomba de vácuo adapta o seu desempenho aos respetivos requisitos. Por exemplo, se o vácuo necessário for aplicado a um dispositivo de retenção, a bomba reduz a velocidade de rotação até parar. Se um segundo dispositivo de retenção for conectado, o vácuo também é imediatamente aplicado, através da reserva no recipiente de vácuo. Se a pressão no recipiente de vácuo subir acima do nível programado, a bomba de vácuo começa a baixá-la automaticamente e a mantê-la novamente através da velocidade de rotação.

A bomba de vácuo de rotores de garra MINK MV é instalada juntamente com o recipiente de vácuo para formar uma unidade compacta e móvel (Fig. 1), que pode ser facilmente movida para as respetivas estações de trabalho. Timo Tobolla considera que a principal vantagem desta solução é o facto de consumir consideravelmente menos energia com a MINK MV e de agora ser possível operar três dispositivos de fixação em simultâneo sob vácuo, em vez de dois. Além disso, deixam de ser necessários os trabalhos de manutenção regulares necessários até à data e os respetivos custos.

Para mais, o manuseamento do novo fornecimento de vácuo é muito mais fácil e a nova bomba de vácuo é mais silenciosa do que a bomba de vácuo utilizada anteriormente.