A separação de areia e outros materiais minerais protege os processos de purificação a jusante contra danos causados por abrasão, bloqueios e, em última análise, depósitos.

Fig. 1: o separador de areia na estação de tratamento de águas residuais de Poppenweiler está em funcionamento desde 1976. Fonte: Busch Vacuum Solutions.

Melhoria da eficiência de separação dos separadores de areia com compressores de rotores de garra

Estação de tratamento de águas residuais de Poppenweiler

No primeiro passo de tratamento em estações de tratamento de águas residuais, os separadores de areia arejados são um passo importante do processo para o tratamento ideal e económico de águas residuais.

A separação de areia e outros materiais minerais protege os processos de purificação a jusante contra danos causados por abrasão, bloqueios e, em última análise, depósitos. No separador de areia da estação de tratamento de águas residuais em Poppenweiler, um distrito de Ludwigsburg, na Alemanha, a eficiência de separação de areia, bem como massa gorda e óleos foi agora otimizada utilizando um compressor de rotores de garra MINK com controlo de velocidade da Busch Vacuum Solutions. Isto foi possível sem ser necessário modificar a geometria do separador de areia.

Estação de tratamento de águas residuais de Poppenweiler

A estação de tratamento de águas residuais de Poppenweiler tem uma população equivalente (PE) de 31 000 e faz parte das atividades operacionais internas do serviço municipal de drenagem de Ludwigsburgo, que também inclui estações de tratamento de águas residuais nos distritos de Eglosheim (18 500 PE) e Hoheneck (167 000 PE). A estação de tratamento de águas residuais foi colocada em funcionamento em 1976 e foi radicalmente expandida e modernizada de 1994 a 1996. O motivo que levou a esta modernização foi que a antiga estação de tratamento de águas residuais já não conseguia satisfazer os requisitos de desempenho de purificação, principalmente no que diz respeito à decomposição de nitrogénio e fósforo. Além disso, os municípios de Affalterbach e Marbach-Siegelhausen também foram ligados à estação de tratamento de águas residuais de Poppenweiler. Atualmente, a estação de tratamento de águas residuais de 31 000 PE, classe de tamanho 4, abrange uma área de assentamento de 342 hectares.

O separador de areia de 15 metros de comprimento (fig. 1) de 1976 ainda está em uso hoje em dia. Não foi ampliado durante as medidas de expansão e modernização na década de 1990, tendo atingido os limites do seu desempenho. Isto tornou-se percetível devido a depósitos de areia no decantador primário e nos tanques de arejamento a jusante. É por isso que Walter Eichinger, Diretor de Operações das três estações de tratamento de águas residuais do serviço municipal de drenagem de Ludwigsburgo, começou a procurar uma solução para otimizar o desempenho de separação do separador de areia da forma mais económica possível.

Com base nas diretrizes da Associação Alemã de Águas, Águas Residuais e Resíduos (DWA), Helmut Riegraf, Gestor de Projetos do serviço municipal de drenagem de Ludwigsburgo, calculou as dimensões necessárias para um separador de areia que permitiria a separação ideal de areia e matérias em suspensão, como óleos e massa gorda, da massa orgânica em suspensão. Como resultado, o separador de areia teria de ser, pelo menos, três metros mais comprido para reduzir a velocidade do caudal e, assim, alcançar uma separação ideal. Uma vez que os custos de construção e os tempos de inatividade substanciais teriam sido associados à extensão do tanque do separador de areia, Walter Eichinger e Helmut Riegraf pensaram na opção de otimizar a circulação das águas residuais com a aeração.

Queriam alterar a turbulenta energia cinética causada pela velocidade de rolamento nas águas residuais, alterando o caudal volumétrico de ar. Por isso, queriam usar a velocidade do caudal para influenciar a circulação vertical das águas residuais causada pelo arejamento e o seu movimento em frente.

Solução de sobrepressão da Busch e as suas vantagens para o cliente

O ventilador rotativo de lóbulos já instalado não era ajustável, proporcionando assim um caudal volumétrico constante com uma sobrepressão de 0,5 bar. Nessa altura, Walter Eichinger entrou em contacto com a Busch Vacuum Solutions. A empresa recomendou a instalação de um compressor de rotores de garra MINK (fig. 2) com um variador de velocidade externo. Este compressor também fornece uma sobrepressão constante de 0,5 bar, mas o caudal pode ser ajustado com um conversor de frequência, para que possa ser ajustado com precisão às exigências do separador de areia existente. Utilizando o princípio de funcionamento do compressor de rotores de garra, pode ser ajustado dentro de um amplo intervalo de 20 a 60 Hertz sem afetar a sobrepressão gerada.

Queriam alterar a turbulenta energia cinética causada pela velocidade de rolamento nas águas residuais, alterando o caudal volumétrico de ar. Por isso, queriam usar a velocidade do caudal para influenciar a circulação vertical das águas residuais causada pelo arejamento e o seu movimento em frente.

Solução de sobrepressão da Busch e as suas vantagens para o cliente

O ventilador rotativo de lóbulos já instalado não era ajustável, proporcionando assim um caudal volumétrico constante com uma sobrepressão de 0,5 bar. Nessa altura, Walter Eichinger entrou em contacto com a Busch Vacuum Solutions. A empresa recomendou a instalação de um compressor de rotores de garra MINK (fig. 2) com um variador de velocidade externo. Este compressor também fornece uma sobrepressão constante de 0,5 bar, mas o caudal pode ser ajustado com um conversor de frequência, para que possa ser ajustado com precisão às exigências do separador de areia existente. Utilizando o princípio de funcionamento do compressor de rotores de garra, pode ser ajustado dentro de um amplo intervalo de 20 a 60 Hertz sem afetar a sobrepressão gerada.

-

Fig. 2: compressor de rotores de garra MINK para a aeração do separador de areia. Fonte: Busch Vacuum Solutions.

Com o novo compressor de rotores de garra MINK da Busch, Walter Eichinger realizou testes ao longo de várias semanas para atingir a eficiência de separação ideal no separador de areia. Finalmente, concluiu que os melhores resultados foram obtidos ao operar o compressor a 35 Hertz e que isto é amplamente independente da poluição das águas residuais ou da velocidade do caudal. Quando o volume de águas residuais é elevado, basta simplesmente aumentar os intervalos para a aspiração da areia. O compressor de rotores de garra MINK é instalado na cabina acústica do antigo ventilador rotativo de lóbulos, embora seja consideravelmente mais silencioso. O conversor de frequência está montado na parede e é facilmente acessível para que a velocidade possa ser alterada facilmente, premindo um botão, se necessário.

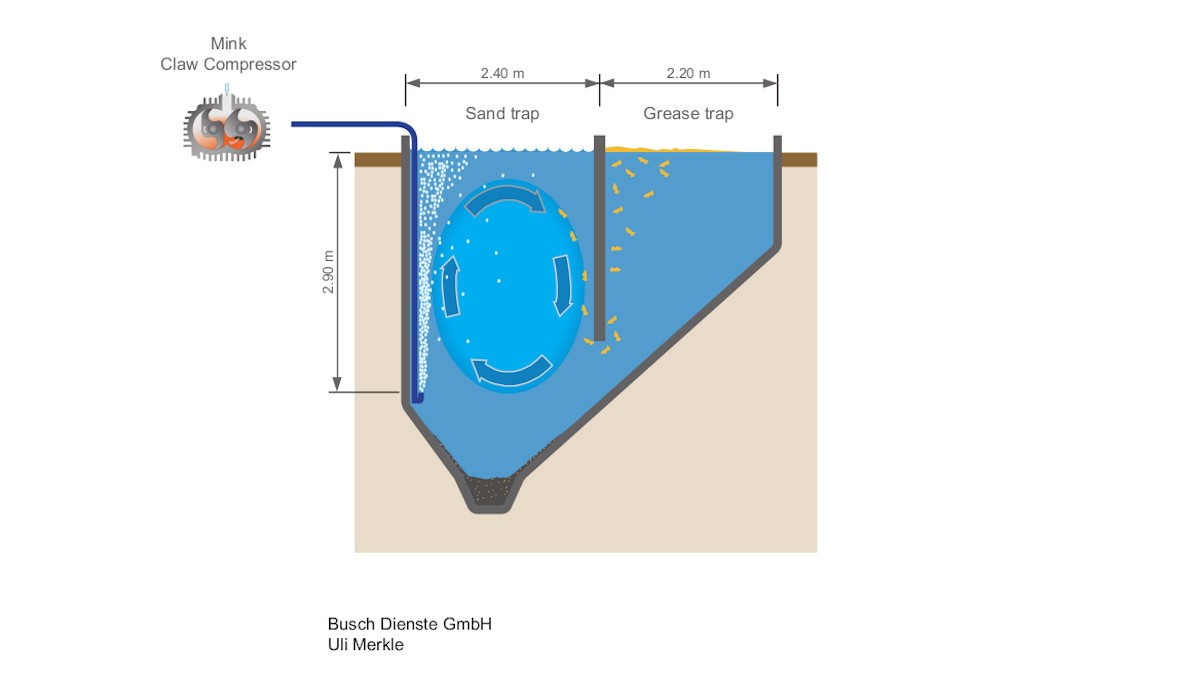

Agora, esta solução introduz a quantidade exata de ar necessária com vários bicos, que estão fixados ao longo de todo o comprimento do separador de areia (fig. 3) a uma profundidade de 2,90 metros. O movimento de rolamento que provocam nas águas residuais é agora regulado pela sua velocidade de circulação, de forma a que a areia e outros materiais minerais se depositam no canal do separador de areia do tanque. Ao mesmo tempo, os materiais orgânicos permanecem em suspensão e saem do separador de areia para os tanques de arejamento através do decantador primário, onde são necessários para a desnitrificação. Um movimento de rolamento demasiado fraco devido a uma aeração insuficiente pode levar a depósitos indesejados de materiais orgânicos sob a forma de lamas no fundo do tanque e no canal do separador de areia. A separação de óleos, massas gordas e outros materiais em suspensão também foi melhorada, para que possam flutuar no topo do coletor de massa gorda e serem esmagados.

Agora, esta solução introduz a quantidade exata de ar necessária com vários bicos, que estão fixados ao longo de todo o comprimento do separador de areia (fig. 3) a uma profundidade de 2,90 metros. O movimento de rolamento que provocam nas águas residuais é agora regulado pela sua velocidade de circulação, de forma a que a areia e outros materiais minerais se depositam no canal do separador de areia do tanque. Ao mesmo tempo, os materiais orgânicos permanecem em suspensão e saem do separador de areia para os tanques de arejamento através do decantador primário, onde são necessários para a desnitrificação. Um movimento de rolamento demasiado fraco devido a uma aeração insuficiente pode levar a depósitos indesejados de materiais orgânicos sob a forma de lamas no fundo do tanque e no canal do separador de areia. A separação de óleos, massas gordas e outros materiais em suspensão também foi melhorada, para que possam flutuar no topo do coletor de massa gorda e serem esmagados.

-

Fig. 3: esboço em corte do separador de areia. Fonte: Busch Vacuum Solutions.

Desta forma, foi possível aumentar a capacidade do separador de areia com mais de 40 anos a um custo relativamente baixo, para que a menor quantidade possível de areia e outros materiais minerais possa chegar às etapas de tratamento mecânico e orgânico a jusante e ficar depositada. Isto também melhorou a funcionalidade e a fiabilidade de toda a estação de tratamento de águas residuais.

E Walter Eichinger também notou outra vantagem do novo compressor de rotores de garra MINK: em comparação com o anterior ventilador rotativo de lóbulos, o compressor de rotores de garra é mais eficiente energeticamente e está equipado com um motor de baixo consumo energético IE3, o que se traduz numa poupança energética de cerca de 33%. A manutenção está limitada a uma troca de óleo anual, que é realizada por um técnico de serviço da Busch.

E Walter Eichinger também notou outra vantagem do novo compressor de rotores de garra MINK: em comparação com o anterior ventilador rotativo de lóbulos, o compressor de rotores de garra é mais eficiente energeticamente e está equipado com um motor de baixo consumo energético IE3, o que se traduz numa poupança energética de cerca de 33%. A manutenção está limitada a uma troca de óleo anual, que é realizada por um técnico de serviço da Busch.