Fig. 1: um dos 14 routers CNC na Holzbearbeitung Kraus. Fonte: Holzbearbeitung Kraus GmbH.

Poupança energética graças à escolha do fornecimento de vácuo certo

Holzbearbeitung Kraus GmbH

A empresa Holzbearbeitung Kraus GmbH utiliza um total de 14 routers CNC diferentes para produzir componentes para caravanas e autocaravanas, bem como mobiliário para instalações. Cada um dos routers estava equipado com duas bombas de vácuo de palhetas rotativas que, em conjunto, geravam um consumo energético anual superior a 300 000 kWh. O CEO Karl Fritz Kraus considerou que isto era um desperdício de energia desnecessário. Por isso, procurou uma geração de vácuo alternativa para fins de fixação. Encontrou a solução num fornecimento de vácuo centralizado da Busch Vacuum Solutions.

Sobre a Holzbearbeitung Kraus

Com os seus 120 colaboradores, a Holzbearbeitung Kraus produz componentes para muitos fabricantes de caravanas e autocaravanas, assim como bancadas para unidades de cozinha, móveis para lavatórios, tampos de mesa e muito mais. A empresa também se foca em móveis para instalações, para os quais fabrica sistemas completos para lares de idosos, consultórios médicos, edifícios de escritórios, bancos e infantários. A Kraus oferece serviços, desde o design e planeamento de interiores até à construção, fabrico e instalação – tudo isto de uma só fonte.

Fixação a vácuo de peças de trabalho em routers CNC

Na fábrica em Zusamzell, perto de Augsburg, Alemanha, 14 routers CNC são utilizados para a produção. Todas as máquinas funcionam com consolas e blocos de vácuo para a fixação (fig. 1). O CEO Karl Fritz Kraus não ficou contente com o facto de todas estas máquinas estarem equipadas com duas bombas de vácuo de palhetas rotativas de funcionamento a seco, cada uma a funcionar praticamente constantemente durante a operação, mesmo não havendo objetos a fixar. Com duas bombas de vácuo por router CNC e um consumo energético médio de 3 kW em funcionamento em dois turnos, a necessidade de energia resultante era superior a 300 000 kWh por ano. Além disso, as bombas de vácuo de palhetas rotativas requeriam um grande esforço de manutenção. Por exemplo, as lamelas de grafite de uma das bombas de vácuo tinham de ser substituídas a cada duas semanas, em média. Isto resultava em tempos de inatividade e gerava custos elevados.

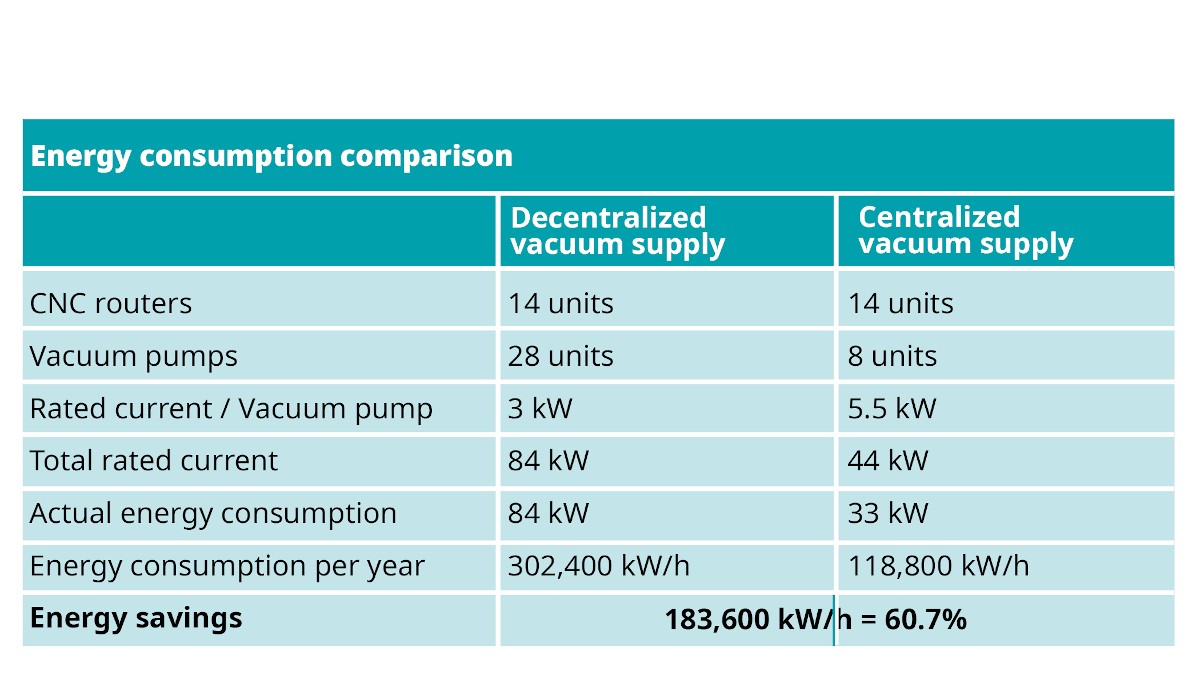

Solução energeticamente eficiente da Busch para a geração de vácuo para fixação

Por este motivo, Karl Fritz Kraus começou a procurar uma solução mais energeticamente eficiente para gerar vácuo para a fixação, o que o levou a contactar a Busch Vacuum Solutions em 2018. A empresa ofereceu-lhe um fornecimento de vácuo centralizado em função da solicitação, composto por várias bombas de vácuo de rotores de garra MINK. Graças ao controlo em cascata, só estão em funcionamento as bombas de vácuo necessárias para manter o vácuo para a fixação em todos os routers CNC. No início, Kraus estava cético quanto à viabilidade disto. A equipa receava que os 14 routers seriam afetados se o sistema de vácuo central falhasse. Por isso, escolheram um fornecimento de vácuo com três bombas de vácuo de rotores de garra MINK para fornecer vácuo a cinco routers. Ao todo, estas três bombas de vácuo de rotores de garra substituíram dez das bombas de vácuo de palhetas rotativas usadas anteriormente. Cada uma das três bombas de vácuo MINK estava equipada com motores de 5,5 kW. Por isso, são necessários 16,5 kW ao rendimento máximo. Em comparação com as dez bombas de vácuo de palhetas rotativas anteriormente utilizadas, de 3 kW cada ou um total de 30 kW, isto proporciona uma poupança energética de 45 porcento em termos puramente matemáticos.Graças ao sistema de controlo em função da solicitação, as três bombas de vácuo raramente estavam em funcionamento, o que também permitiu obter poupanças energéticas consideráveis. O ceticismo inicial relativamente à fiabilidade de operação rapidamente se dissipou. Se uma bomba de vácuo tivesse falhado devido a uma avaria, as duas bombas restantes teriam sido capazes de fornecer um desempenho suficiente para manter o nível de vácuo em cada máquina CNC. Estavam totalmente convencidos de que expandiram o fornecimento de vácuo centralizado em duas etapas subsequentes, para ligar os 14 routers CNC. Agora, um total de oito bombas de vácuo de rotores de garra MINK está instalado na fábrica. Quatro a seis destas estão em funcionamento durante a operação normal. Isto significa que existe redundância suficiente e até reservas para ligar um router CNC adicional. Assumindo que seis bombas de vácuo de rotores de garra MINK estão em funcionamento constante, a poupança energética será equivalente a mais de 60 porcento (fig. 2).

-

Fig. 2: comparação do consumo energético antes e depois da mudança para um fornecimento de vácuo centralizado. Fonte: Busch Vacuum Solutions.

O fornecimento de vácuo centralizado é composto por bastidores, cada um com três ou duas bombas de vácuo de rotores de garra MINK (fig. 3).

-

Fig. 3: bastidor com três bombas de vácuo de rotores de garra MINK. Fonte: Busch Vacuum Solutions.

Encontra-se instalado na infraestrutura de produção, estando completamente fechado (fig. 4).

-

Fig. 4: fornecimento de vácuo centralizado completamente fechado na Holzbearbeitung Kraus. Fonte: Busch Vacuum Solutions.

Isto permitiu eliminar emissões de calor e ruído ao máximo possível. Para o pessoal, o nível de ruído das bombas de vácuo de palhetas rotativas antigas era particularmente extenuante. O CEO Karl Fritz Kraus está convencido de que encontrou a solução ideal para as suas operações através da centralização do fornecimento de vácuo e da utilização da tecnologia de vácuo de rotores de garra MINK, pois, além da enorme poupança energética, também os custos de manutenção foram reduzidos. A manutenção do novo sistema de vácuo está limitada a uma inspeção anual e a uma mudança de óleo realizada por um técnico de serviço da Busch. Estes trabalhos de manutenção podem ser realizados durante a operação. Uma vez que as bombas de vácuo de rotores de garra MINK utilizam motores IE3 de baixo consumo, a empresa também conseguiu receber apoio financeiro do Gabinete Federal Alemão de Economia e Controlo de Exportações (BAFA).