Alimentation en vide fiable pour la nitruration plasma

HWL Löttechnik GmbH

Berlin, Allemagne

|

24.11.2017

|

5 min

À propos de HWL Löttechnik

Le domaine d’expertise principal de HWL Löttechnik GmbH à Berlin est le traitement thermique de l’acier et d’autres métaux, destinés principalement aux industries aérospatiale et automobile ainsi qu'aux centrales électriques.L’entreprise propose quasiment tous les types de traitement thermique, du durcissement et recuit par induction au durcissement, recuit et brasage sous vide, en passant par tous les types de cémentation.

Pour le processus de nitruration plasma, HWL s’appuie sur la technologie de vide de Busch utilisée dans le four de nitruration.

L’entreprise HWL Löttechnik a été fondée en 1981 dans une cour de Berlin-Wedding, en Allemagne, avec un seul employé. En 1983, le tout premier four sous vide de Berlin commence à fonctionner chez HWL. Depuis, l’entreprise s’est spécialisée dans le traitement thermique de l’acier et d’autres métaux, dont le titane. En 1996, l’entreprise déménage dans un nouveau bâtiment de Berlin-Reinickendorf. En 2006, elle emménage dans un second site. Aujourd’hui, HWL compte 30 employés et prévoit déjà de s’agrandir avec un troisième site. Les équipements fonctionnent 365 jours par an.

Kai Lembke travaille dans l’entreprise familiale HWL depuis 2004 ; il est actionnaire et membre du comité de direction depuis 2011. Il considère son entreprise comme un partenaire de développement au service de ses clients qui, bien souvent, viennent le voir avec simplement une idée, un concept. Ces idées constituent la base de prototypes, puis d’une production à petite échelle, avant d'aboutir souvent à une production à grande échelle. Dans la plupart des cas, les processus comprennent des tâches extrêmement complexes nécessitant une collaboration étroite avec le client afin de trouver la solution la mieux appropriée.

Les activités d’HWL en tant que partenaire officiel de l’association de recherche Rolls Royce Aerospace représentent une marque de respect pour l’entreprise familiale en tant que fournisseur compétent.

Le processus de nitruration au plasma

Chez HWL, la nitruration au plasma devient de plus en plus importante pour le traitement thermique. L’entreprise possède plus de 30 ans d’expérience avec ce procédé. Aujourd’hui, les systèmes de contrôle et les technologies de pointe employés garantissent un contrôle et une surveillance continus de la structure et composition du composé et des couches de diffusion. Du plasma à courant continu pulsé est utilisé afin d’obtenir des résultats de traitement thermique uniformes. L’avantage de ce procédé thermochimique est que le traitement thermique peut être réalisé à des températures comparativement basses (comprises entre 520 et 580 °C). Des porteurs de charges libres, pour la transmission de l’électricité, doivent être disponibles pour rendre le plasma électriquement conducteur. À pression atmosphérique, des températures économiquement irréalistes seraient nécessaires pour produire la conductivité électrique du plasma. HWL utilise par conséquent des pressions de 2,5 mbar, ce qui, en pratique, permet un traitement thermique en dessous de 600 °C. Les températures sont basses par rapport aux autres méthodes de traitement thermique, ce qui a un effet extrêmement positif sur la déformation des composants. Autre avantage de cette méthode : les différentes sections des composants qui n’ont pas besoin d’être nitrurées peuvent être mécaniquement masquées, et donc exclues du processus de nitruration. Ainsi, les propriétés de la surface, en dessous des sections masquées, ne sont pas modifiées.

Les composants à traiter sont placés avec précision sur le dispositif de montage avant que le processus de nitruration au plasma n’ait lieu. C’est là que les nombreuses années d’expérience d’HWL portent leurs fruits, car les pièces doivent être positionnées de façon optimale dans le four pour atteindre les propriétés de surface requises. Une fois la procédure de chargement terminée et le four fermé, la pression atmosphérique est évacuée pour atteindre la pression de processus requise. Le four est ensuite chauffé à l’aide d’un chauffage mural. Au terme du processus de chauffage, les composants sont exposés à une décharge luminescente dans une atmosphère sous azote. Un plasma est créé lors de cette décharge luminescente. L’azote se dissocie dans le processus, s’ionise et s’enflamme à la surface des composants. La température de traitement exacte et la durée de la nitruration dépendent du matériau, de la taille et de la composition des composants, ainsi que des profondeurs de nitruration à obtenir. Après la procédure de nitruration, le four avec les composants est refroidi. Le processus complet dure entre 17 et 30 heures. Le système de vide fonctionne pendant toute cette durée (fig. 1).

Solution de système de vide et ses avantages pour le client

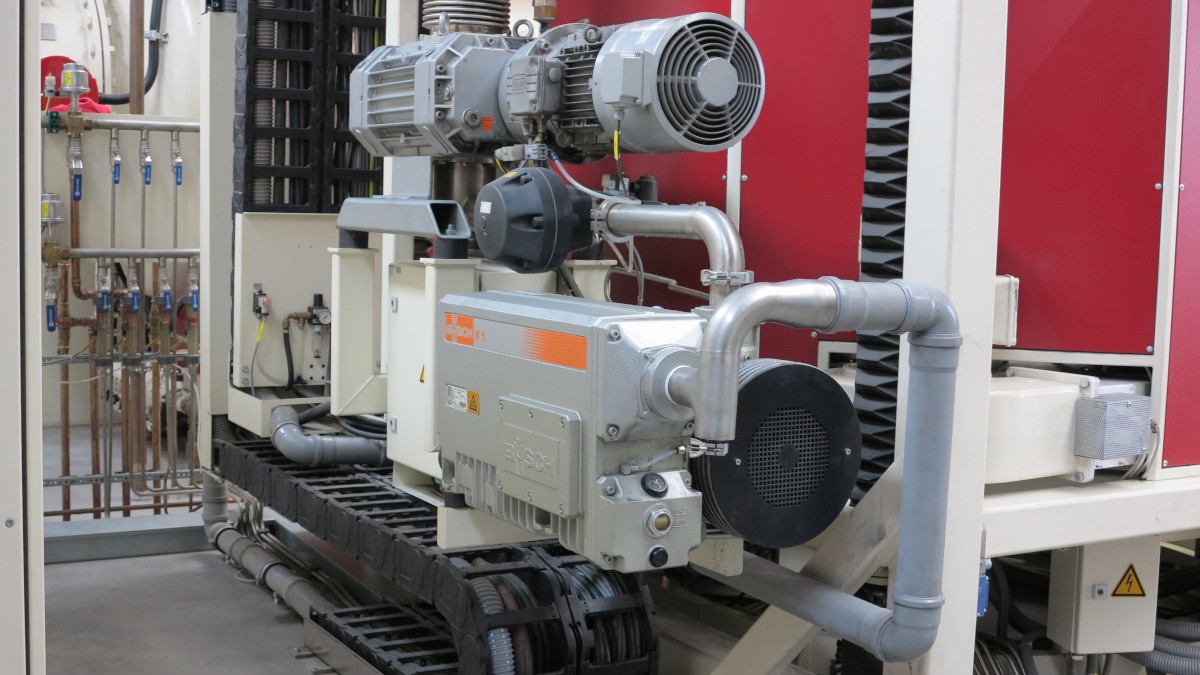

Comme HWL avait déjà connu des expériences positives avec d’autres systèmes de traitement thermique équipés de pompes à vide de la société Dr.-Ing. K. Busch GmbH, un nouveau four de nitruration, également doté d’un

système de vide Busch, a été acquis en 2013. Ce dernier comprend une

pompe à palettes rotatives R5 lubrifiée à l’huile en guise de pompe primaire et un

booster de vide PUMA. Ce système de vide atteint une pression finale <1 x 10

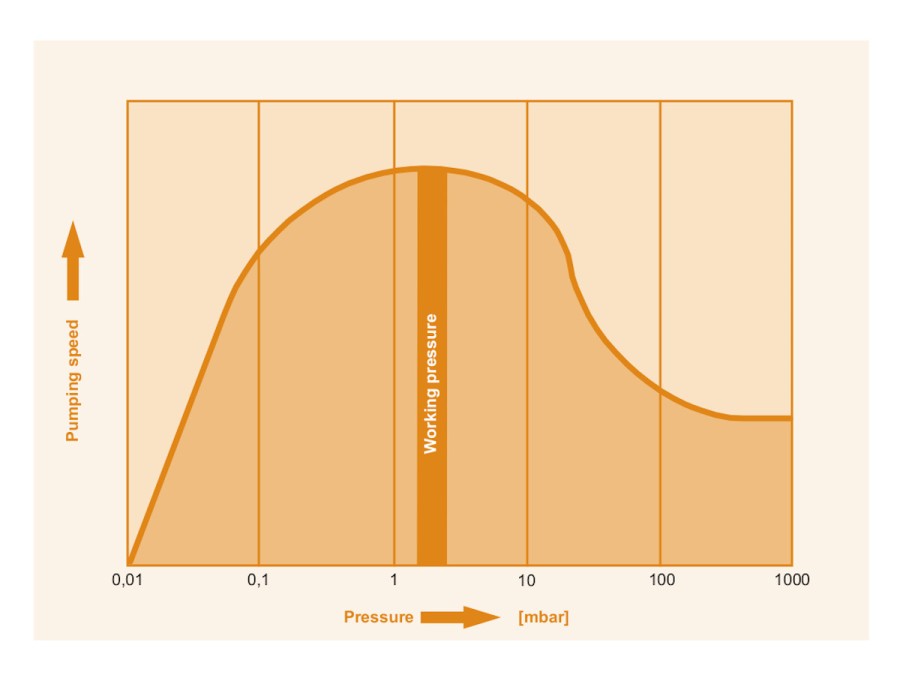

-2 mbar alors que la pression de travail réelle pendant le processus est de 2,5 mbar. Ainsi, la vitesse de pompage optimale du système de vide qui est utilisée, est la plus élevée dans cette plage d’utilisation (fig. 2).

Au début du processus, la pompe à palettes rotatives R5 chasse la pression atmosphérique du four pour obtenir un vide primaire de 100 mbar. Le booster de vide PUMA est ensuite activé. Le booster augmente considérablement la vitesse de pompage du système de vide pour atteindre rapidement la pression du procédé et la maintenir de manière fiable.

En combinant le système de vide à une pompe à palettes rotatives et ses commandes, spécialement adaptés au processus, il est possible d’atteindre une vitesse de pompage maximale avec une consommation d’énergie très faible. Le maintien précis de la pression de travail et de la vitesse de pompage garantit l’exécution et la documentation reproductibles des processus. Cela permet d’obtenir avec précision, les propriétés souhaitées du produit. La plupart du temps, HWL utilise la nitruration au plasma pour le traitement des aciers inoxydables fortement alliés, mais également pour les aciers de construction ou les métaux frittés. Depuis le démarrage du four de nitruration en 2013,

aucun dysfonctionnement ou défaillance du système de vide n’ont été signalés, alors qu’il fonctionne sans interruption.Le fonctionnement continu est interrompu uniquement pendant les périodes de configuration ou de placement.

Pour Kai Lembke, la fiabilité absolue de la technologie de vide est la priorité numéro un. En effet, une défaillance du système de vide pendant le processus pourrait rendre inutilisable tout le lot de composants de précision de première qualité et coûteux. Pendant cette période, aucun dysfonctionnement de l’alimentation en vide n’a jamais été enregistré.

Seuls les systèmes de nitruration valent la peine d’être pris en considération pour l’agrandissement prévu de l’entreprise, et la division « nitruration au plasma » doit être équipée de la technologie de vide Busch.

C’est pourquoi il est clair pour Kai Lembke que seuls les systèmes de nitruration valent la peine d’être pris en considération pour l’agrandissement prévu de l’entreprise, et que la division « nitruration au plasma » doit être équipée de la technologie de vide Busch.

La maintenance du système de vide est limitée au strict minimum. Outre l’inspection visuelle quotidienne du niveau d’huile, l’huile de la pompe à palettes rotatives R5 et de l’engrenage du booster de vide PUMA, est remplacée tous les deux ans. Kai Lembke sait également que le centre de services Busch est situé à proximité, et qu’il peut se rendre immédiatement sur site, en cas de besoin.

Berlin, Allemagne

|

24.11.2017

|

5 min