Suministro de vacío fiable para la nitruración por plasma

HWL Löttechnik GmbH

Berlín, Alemania

|

24.11.2017

|

5 min

Acerca de HWL Löttechnik

HWL Löttechnik GmbH es una empresa ubicada en Berlín que se dedica principalmente al tratamiento térmico del acero y de otros metales, en particular, para el sector aeroespacial y automovilístico y para la tecnología de centrales eléctricas.La empresa realiza prácticamente todos los tipos de tratamientos térmicos, desde la cementación y recocido por inducción y al vacío hasta la soldadura al vacío, así como todos los tipos de templado.

Para el proceso de nitruración por plasma, HWL confía en la tecnología de vacío de Busch, que se utiliza dentro del horno de nitruración.

HWL Löttechnik se fundó en 1981 en un patio del barrio de Wedding, en Berlín, con un solo empleado. En 1983, HWL comenzó a trabajar con el primer horno al vacío de la historia de Berlín. Desde entonces se han dedicado al tratamiento térmico del acero y de otros metales como el titanio. En 1996, la empresa se mudó a un nuevo edificio en el barrio berlinés de Reinickendorf. En 2006 se trasladaron a un segundo centro. Hoy en día, HWL cuenta con 30 empleados y tienen planeada otra expansión a un tercer centro. Las máquinas de la empresa están operativas los 365 días del año.

Kai Lembke lleva trabajando en esta empresa familiar desde 2004 y es accionista y miembro de la junta directiva desde 2011. Su concepción de la empresa es la de un socio que ayuda a sus clientes a evolucionar. De hecho, sus clientes a veces se ponen en contacto con él para transmitirle alguna idea. Estas sugerencias se convierten en la base para prototipos, para la producción a pequeña escala y muchas veces para la de gran escala. Con frecuencia, el proceso implica procedimientos extremadamente complejos en los que HWL busca con el cliente la solución adecuada.

Las labores que lleva a cabo HWL como socio de investigación para Rolls Royce Aerospacial han hecho que esta empresa familiar sea reconocida como un proveedor de calidad.

Proceso de nitruración de plasma

En HWL, la nitruración por plasma es cada vez más importante para el tratamiento térmico. La empresa cuenta con más de 30 años de experiencia en este tipo de procesos. En la actualidad, una tecnología y un control de sistemas de vanguardia hacen que la estructura y constitución del compuesto, así como las capas de difusión, se puedan supervisar y monitorizar de manera continuada. Se utiliza un pulso de plasma de corriente continua para conseguir unos resultados de tratamiento térmico uniformes. La ventaja de este proceso termoquímico radica en que el tratamiento térmico se puede realizar con temperaturas relativamente bajas que varían entre 520 y 580 ° Celsius. Se deben utilizar conductores libres para la transmisión de la electricidad y así hacer que el plasma sea un conductor eléctrico. Con presión atmosférica, se necesitarían unas temperaturas inviables desde el punto de vista económico para conseguir la conductividad eléctrica del plasma. HWL trabaja con presiones de 2,5 milibares que, en la práctica, permiten llevar a cabo un tratamiento térmico con temperaturas por debajo de los 600 ° Celsius. Las temperaturas necesarias son bajas en comparación con otros métodos de tratamiento térmico, algo muy positivo para el comportamiento de deformación de los componentes. Otra de las ventajas de este método radica en la capacidad de realizar un enmascaramiento mecánico de las secciones de los componentes que no requieren nitruración para excluirlas del proceso. De esta forma, no se alteran las propiedades de la superficie de las secciones enmascaradas.

Antes de llevar a cabo el proceso de nitruración, los componentes que se van a tratar se colocan de manera precisa en el dispositivo de montaje. En esta fase del proceso es donde HWL pone en práctica su dilatada experiencia, ya que las piezas se deben colocar de manera precisa en el horno para conseguir las propiedades deseadas en la superficie. Después del procedimiento de carga y una vez que el horno está cerrado se realiza una evacuación para conseguir la presión requerida para el proceso y posteriormente se calienta utilizando el radiador de pared. Una vez realizado el proceso de calentamiento, los componentes reciben una descarga luminiscente en una atmósfera de nitrógeno. En esta descarga se genera el plasma. Durante el proceso, el nitrógeno se desarma, se ioniza y se dispara contra la superficie de los componentes. La temperatura exacta de operación y el tiempo de la nitruración dependen del material, el tamaño, la constitución de los componentes y de la profundidad deseada de la nitruración. Después de este proceso, el horno con los componentes dentro se enfría. El procedimiento completo dura entre 17 y 30 horas. El sistema de vacío se mantiene operativo durante todo este tiempo (fig. 1).

La solución del sistema de vacío y sus ventajas para el cliente

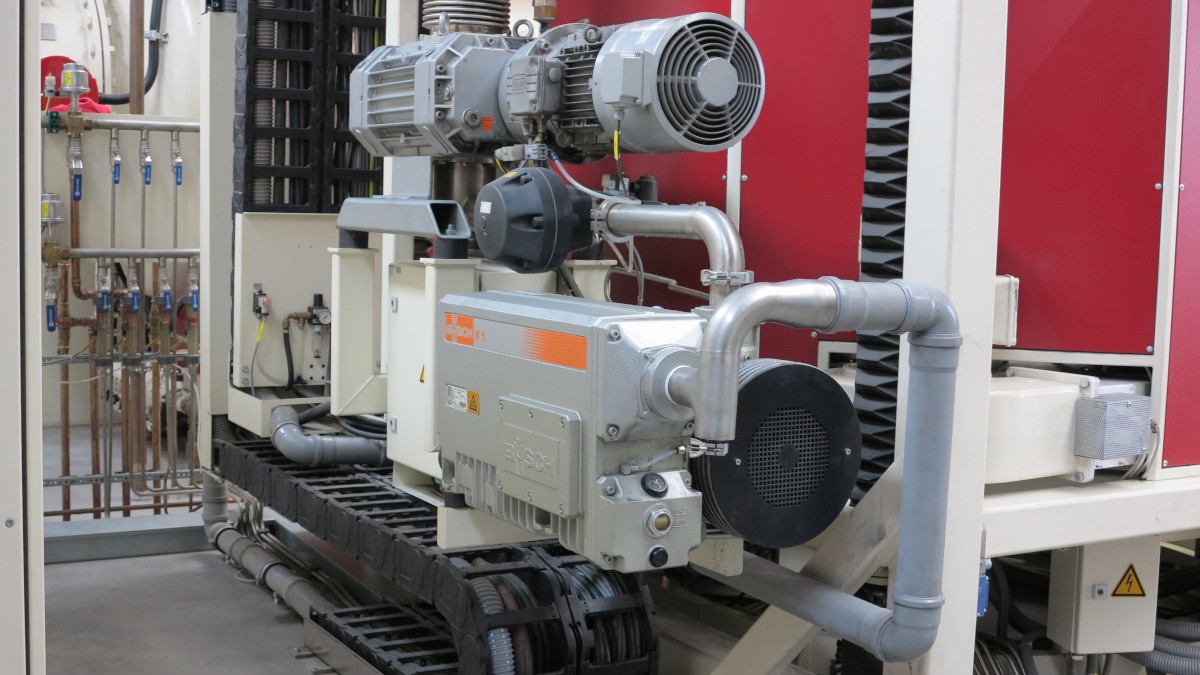

HWL ya había tenido una experiencia positiva con sistemas de tratamiento térmico con bombas de vacío de Dr.-Ing. K. Busch GmbH, por lo que cuando la empresa adquirió un nuevo horno de nitruración en 2013, también implementó un

sistema de vacío de Busch. Dicho sistema está formado por una

bomba de vacío de paletas rotativas R5 lubricada con aceite como bomba primaria y un

booster de vacío PUMA. Este sistema de vacío alcanza un vacío límite de <1 x 10

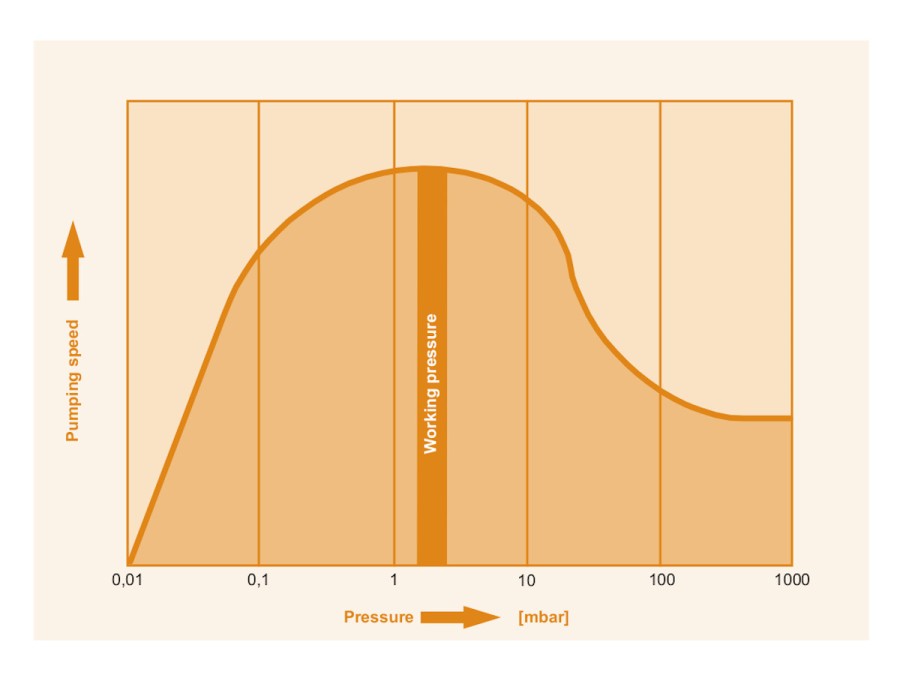

-2 mbar mientras que la presión de funcionamiento real durante el proceso es de 2,5 milibares. Para esto es necesaria una velocidad de bombeo óptima en el sistema de vacío que es el máximo dentro de este rango de funcionamiento (fig. 2).

Al comienzo de este proceso, la bomba de vacío de paletas rotativas R5 evacua el horno para que pase de la presión atmosférica a un vacío pobre de 100 milibares. El booster de vacío PUMA se activa en esta fase para incrementar de manera significativa la velocidad de bombeo del sistema de vacío y así alcanzar de rápidamente la presión del proceso y mantenerla de forma segura.

Al combinar el sistema de vacío con una bomba de vacío de paletas rotativas y sus correspondientes controles, que se coordinan de manera específica para el proceso, es posible alcanzar la máxima velocidad de bombeo con el mínimo gasto energético. La capacidad de mantener de manera precisa la presión de funcionamiento y la velocidad de bombeo permite llevar a cabo y documentar procesos replicables. Esto a su vez permite conseguir de las propiedades exactas en el producto. En la mayoría de los casos, HWL realiza nitruración por plasma en los aceros inoxidables de alta aleación, aunque también lleva a cabo este proceso de tratamiento térmico en los aceros de construcción o metales sinterizados. Desde que el nuevo horno de nitruración comenzó a funcionar en 2013,

no se ha producido ningún fallo ni error en el funcionamiento del sistema de vacío aun estando operativo la 24 horas del día.Dicha operación continua solo se interrumpe cuando es necesario realizar ajustes o sustituciones.

Para Kai Lembke, la prioridad número uno es la fiabilidad absoluta de la tecnología de vacío. Si se produce un fallo en el sistema de vacío durante el proceso, el lote entero de gran calidad junto con sus valiosos y precisos componentes puede volverse inservibles. Durante todo este tiempo nunca se ha producido un error en el funcionamiento del suministro de vacío.

Los únicos sistemas de nitruración válidos para la expansión prevista de la empresa y para el departamento de nitruración por plasma, son aquellos que estén equipados con tecnología de vacío de Busch.

Por este motivo, Kai Lembke cree que los únicos sistemas de nitruración válidos para la expansión de la empresa y para el departamento de nitruración por plasma, son aquellos que estén equipados con tecnología de vacío de Busch.

El mantenimiento del sistema de vacío es mínimo. Se lleva a cabo una inspección diaria del nivel de aceite y se realiza un cambio cada dos años tanto en la bomba de vacío de paletas rotativas R5 como en el motor del booster de vacío PUMA. Kai Lembke también sabe que el centro de servicios de Busch está cerca y que su equipo puede dirigirse a las instalaciones inmediatamente si algo llegara a ocurrir.

Berlín, Alemania

|

24.11.2017

|

5 min