Fig. 1 : l’une des 14 fraiseuses CNC de Holzbearbeitung Kraus. Source : Holzbearbeitung Kraus GmbH.

Économies d’énergie réalisées grâce au bon choix d’alimentation en vide

Holzbearbeitung Kraus GmbH

L’entreprise de menuiserie Holzbearbeitung Kraus GmbH utilise au total 14 fraiseuses CNC différentes pour la fabrication de composants pour caravanes et camping-cars, ainsi que pour l’ameublement des locaux. Chacune des fraiseues était équipée de deux pompes à vide à palettes rotatives qui, ensemble, généraient une consommation d’énergie annuelle de plus de 300 000 kilowattheures. Le PDG Karl Fritz Kraus a trouvé que cela constituait un gaspillage d’énergie inutile. Il a donc cherché une autre génération de vide pour le serrage. Une alimentation en vide centralisée de Busch Solutions de Vide lui a alors semblé constituer la solution idéale.

À propos de Holzbearbeitung Kraus

Avec ses 120 employés, Holzbearbeitung Kraus produit des composants pour de nombreux fabricants de caravanes et de camping-cars, ainsi que des plans de travail pour les cuisines, des couvercles de lavabo, des plateaux de table et bien plus encore. L’entreprise se concentre également sur l’ameublement des établissementspour lesquels elle fabrique des systèmes complets, comme les maisons de retraite, les cabinets médicaux, les immeubles de bureaux, les banques et les crèches. Kraus offre des services allant de la décoration d’intérieur et de la planification à la construction, la fabrication et l’installation, le tout auprès d’un seul et même fournisseur.

Bridage sous vide de pièces à usiner sur des fraiseuses CNC

À l’usine de Zusamzell, près d’Augsbourg, en Allemagne, 14 fraiseuses numériques différentes sont en charge de la production. Toutes les machines fonctionnent avec des consoles et des blocs d’aspiration pour le bridage (fig. 1). Le PDG Karl Fritz Kraus trouvait horrible de voir toutes ces machines équipées de deux pompes à vide à palettes sèches, chacune fonctionnant pratiquement en permanence pendant les opérations, même lorsque rien n'était bridé. Avec deux pompes à vide par fraiseuse CNC et une consommation d’énergie moyenne de 3 kilowatts pendant le fonctionnement à deux équipes, le besoin énergétique résultant était supérieur à 300 000 kilowattheures par an. En outre, les pompes à vide à palettes rotatives nécessitaient une maintenance assez importante. Par exemple, les lamelles en graphite devaient être remplacées dans l’une des pompes à vide toutes les deux semaines, en moyenne. Cela entraînait des temps d’arrêt et générait des coûts élevés.

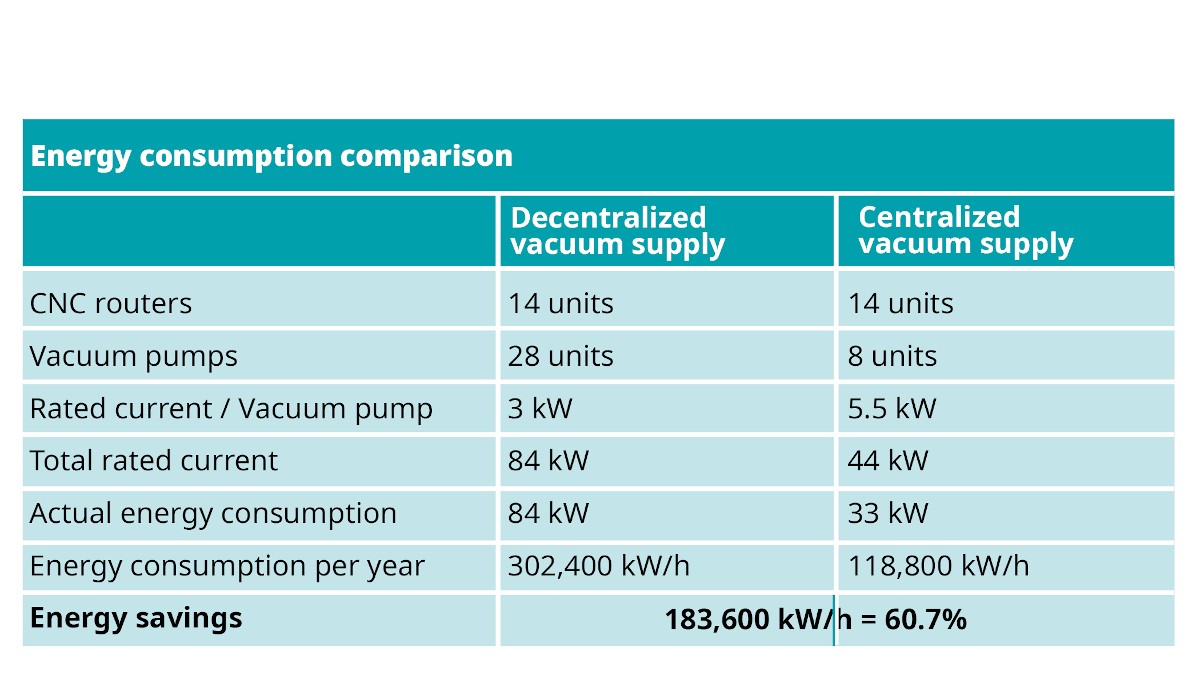

Solution Busch économe en énergie pour générer du vide pour le bridage

C’est pourquoi Karl Fritz Kraus a commencé à chercher une solution plus efficace énergétiquement pour générer du vide pour le bridage, ce qui l’a amené à contacter Busch Solutions de Vide en 2018. L’entreprise lui a proposé une alimentation en vide centralisée basée sur la demande et composée de plusieurs pompes à vide à becs MINK. Grâce à la commande en cascade, seules les pompes à vide nécessaires pour maintenir le vide pour le bridage sur toutes les fraiseuses CNC sont en fonctionnement. Au début, Kraus était sceptique quant à l'efficacité de cette méthode. L’équipe craignait que les 14 fraiseuses ne soient affectées en cas de défaillance du système de vide centralisé. Ils ont donc choisi une alimentation en vide avec trois pompes à vide sèches à becs MINK pour alimenter cinq fraiseurs en vide. Ces trois pompes à vide à becs ont remplacé au total dix des pompes à vide à palettes rotatives précédemment utilisées. Les trois pompes à vide MINK étaient chacune équipées de moteurs 5,5 kW. Elles ont donc besoin de 16,5 kW à pleine puissance. Comparé aux dix pompes à vide à palettes rotatives précédemment utilisées avec 3 kW chacune ou un total de 30 kilowatts, cela a permis de réaliser des économies d’énergie de 45 % en termes purement mathématiques.Grâce au système de commande basé sur la demande, les trois pompes à vide étaient rarement en fonctionnement, ce qui a également permis de réaliser d’importantes économies d’énergie. Le scepticisme initial concernant la fiabilité opérationnelle s'est rapidement dissipé. Si une pompe à vide était tombée en panne en raison d’un dysfonctionnement, les deux autres pompes auraient pu fournir un débit suffisant pour maintenir le niveau de vide sur chaque fraiseuse CNC. Ils ont été tellement convaincus qu’ils ont étendu l’alimentation en vide centralisée, en deux étapes ultérieures, pour connecter les 14 fraiseuses CNC. Au total, huit pompes à vide à becs MINK sont désormais installées dans l’usine. Quatre à six d’entre elles fonctionnent durant les opérations courantes. Cela signifie qu’il y a suffisamment de redondance et même des réserves pour connecter une fraiseuse numérique supplémentaire. Si nous supposons que six pompes à vide à becs MINK fonctionnent en permanence, les économies d’énergie seraient équivalentes à plus de 60 % (fig. 2).

-

Fig. 2 : comparaison de la consommation d’énergie avant et après le passage à une alimentation en vide centralisée. Source : Busch Solutions de Vide.

L’alimentation en vide centralisée se compose de racks, chacun équipé de trois ou deux pompes à vide à becs MINK (fig. 3).

-

Fig. 3 : rack avec trois pompes à vide à becs MINK. Source : Busch Solutions de Vide.

Il est installé dans l’unité de production et complètement fermé (fig. 4).

-

Fig. 4 : alimentation en vide centralisée entièrement fermée chez Holzbearbeitung Kraus. Source : Busch Solutions de Vide.

Cela a permis d’éliminer au maximum les émissions de chaleur et de bruit. Le personnel trouvait le niveau sonore des pompes à vide à palettes rotatives précédemment utilisées particulièrement pénible. Le PDG Karl Fritz Kraus est convaincu qu’il a trouvé la solution idéale pour ses opérations grâce à la centralisation de l’alimentation en vide et à l’utilisation de la technologie de vide sec à becs MINK. En plus des économies d’énergie considérables, les coûts de maintenance ont également été réduits. L’entretien du nouveau système de vide se limite à une inspection annuelle et à un changement d’huile effectués par un technicien de service Busch. Ces travaux d’entretien peuvent être effectués pendant le fonctionnement. Comme les pompes à vide à becs MINK utilisent des moteurs à économie d’énergie IE3, l’entreprise a également pu bénéficier d’un soutien financier de l’Office fédéral allemand de l’économie et du contrôle des exportations (BAFA).