Fig. 1: Una de las 14 fresadoras CNC en Holzbearbeitung Kraus. Fuente: Holzbearbeitung Kraus GmbH.

Ahorros de energía gracias a la elección correcta del suministro de vacío

Holzbearbeitung Kraus GmbH

La empresa de carpintería Holzbearbeitung Kraus GmbH utiliza un total de 14 fresadoras CNC diferentes para producir componentes para caravanas y autocaravanas y muebles para instalaciones. Cada una de las fresadoras estaba equipada con dos bombas de vacío de paletas rotativas que, en total, generaban un consumo de energía anual de más de 300.000 kilovatios por hora. El CEO Karl Fritz Kraus pensaba que esto era un desperdicio de energía innecesario. Así es que buscó una generación de vacío alternativa para la sujeción. La encontró en el suministro de vacío centralizado de Busch Vacuum Solutions.

Acerca de Holzbearbeitung Kraus

Holzbearbeitung Kraus con sus 120 empleados produce componentes para muchos fabricantes de caravanas y autocaravanas, así como encimeras para muebles de cocina, cubiertas para lavabos, tableros para mesas y mucho más. La empresa también se centra en el mobiliario para instalaciones, para lo que fabrica sistemas completos para residencias de ancianos, consultorios médicos, edificios de oficinas, bancos y guarderías. Kraus ofrece servicios que van desde el diseño y la planificación de interiores hasta la construcción, fabricación e instalación, todo de una sola fuente.

Sujeción por vacío de piezas de trabajo en fresadoras CNC

En la fábrica de Zusamzell cerca de Augsburg, Alemania, 14 fresadoras CNC diferentes están ocupadas con la producción. Todas las máquinas funcionan con consolas y bloques de vacío para la sujeción (fig. 1). El CEO Karl Fritz Kraus pensó que era terrible ver todas esas máquinas equipadas con dos bombas de vacío de paletas rotativas de funcionamiento en seco, cada una funcionando casi constantemente durante el servicio, incluso cuando no había nada para sujetar. Con dos bombas de vacío por fresadora CNC y un consumo de energía promedio de 3 kilovatios durante el servicio de dos turnos, la energía necesaria resultante era de más de 300.000 kilovatios hora por año. Además, las bombas de vacío de paletas rotativas necesitaban un mantenimiento bastante amplio. Por ejemplo, las láminas de grafito debían cambiarse en una de las bombas de vacío cada dos semanas, en media. Esto producía tiempos de inactividad y generaba costes altos.

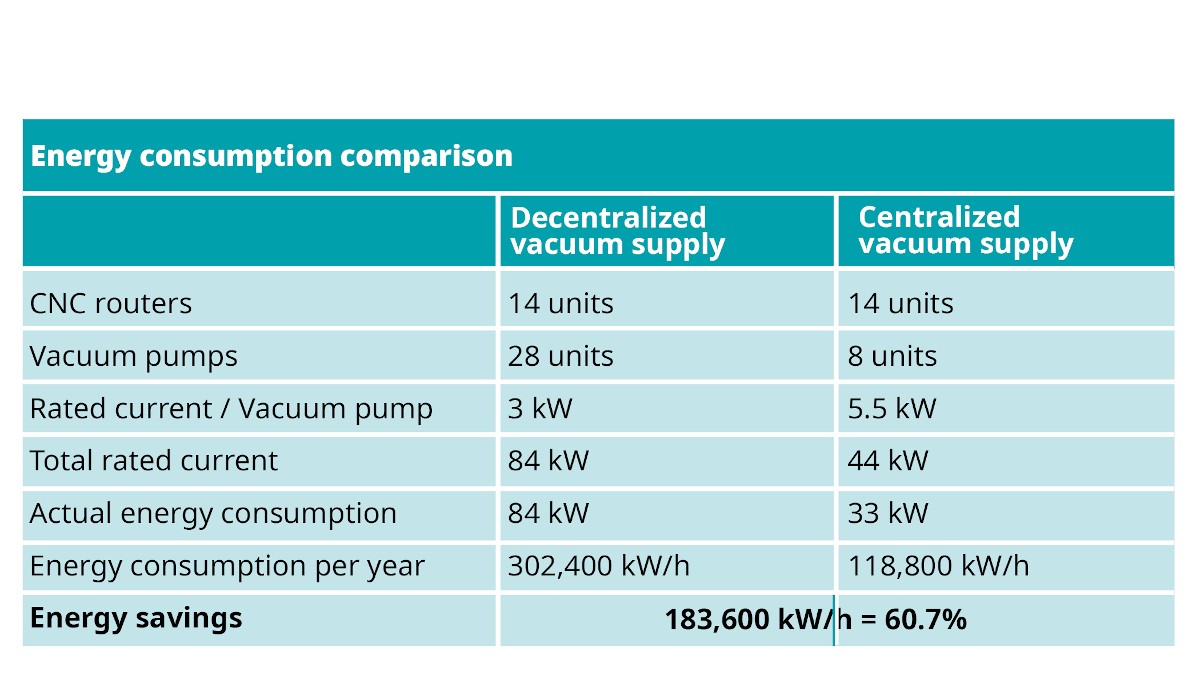

Solución de eficiencia energética para generar vacío para la sujeción

Por este motivo, Karl Fritz Kraus comenzó a buscar una solución más eficiente energéticamente para generar vacío para la sujeción, lo que lo llevó a contactar a Busch Vacuum Solutions en 2018. La empresa le ofreció un suministro de vacío centralizado basado en la demanda que constaba de varias bombas de vacío de uña MINK. Gracias al control en cascada, únicamente están en funcionamiento las bombas de vacío necesarias para mantener el vacío para la sujeción en todas las fresadoras CNC.. Al principio, Kraus estaba escéptico sobre si esto funcionaría. El equipo temía que las 14 fresadoras se vieran afectadas si fallaba el sistema de vacío central. Así que eligieron un suministro de vacío con tres bombas de vacío de uña MINK para suministrar vacío a cinco fresadoras. Estas bombas de vacío de tres uñas sustituyeron un total de diez de las bombas de vacío de paletas rotativas utilizadas anteriormente. Las tres bombas de vacío MINK estaban equipadas con motores de 5,5 kW cada una. Por lo tanto, necesitan 16,5 kW a pleno rendimiento. En comparación con las diez bombas de vacío de paletas rotativas utilizadas anteriormente con 3 kW cada una o un total de 30 kilovatios, esto produjo un ahorro de energía del 45 por ciento en términos puramente matemáticos.Gracias al control sistema de control basado en la demanda, las tres bombas de vacío raramente estaban en funcionamiento, lo que también llevó a importantes ahorros de energía. El escepticismo inicial con respecto a la confiabilidad de servicio se disipó rápidamente. Si una bomba de vacío fallara debido a un mal funcionamiento, las dos bombas restantes podrían suministrar suficiente potencia para mantener el nivel de vacío en cada máquina CNC Estaban tan convencidos que ampliaron el suministro de vacío centralizado, en dos etapas posteriores, para conectar las 14 fresadoras CNC. Actualmente hay un total de ocho bombas de vacío de uña MINK instaladas en la fábrica. Cuatro a seis de ellas están funcionando durante el servicio normal. Esto significa que hay suficiente redundancia e incluso reservas para conectar una fresadora CNC adicional. Si asumimos que seis bombas de vacío de rotores de uña MINK funcionan constantemente, el ahorro de energía sería equivalente a más del 60 por ciento (fig. 2).

-

Fig. 2: Comparación del consumo energético antes y después de cambiar al suministro de vacío centralizado. Fuente: Busch Vacuum Solutions.

El suministro de vacío centralizado consta de bastidores, cada uno con dos o tres bombas de vacío de rotores de uña MINK (fig. 3).

-

Fig. 3: Bastidor con tres bombas de vacío de rotores de uña MINK Fuente: Busch Vacuum Solutions.

Está instalado en la planta de producción y completamente encapsulado (fig. 4).

-

Fig. 4: Suministro de vacío centralizado completamente encapsulado en Holzbearbeitung Kraus. Fuente: Busch Vacuum Solutions.

Esto eliminó las emisiones de calor y de ruido en la mayor medida posible. El personal pensaba que el nivel sonoro de las bombas de vacío de paletas rotativas usadas anteriormente era particularmente extenuante. El CEO Karl Fritz Kraus está convencido de que encontró la solución ideal para su servicio mediante la centralización del suministro de vacío y el uso de la tecnología de vacío de rotores de uña MINK. Porque además del enorme ahorro de energía, también se han reducido los costes de mantenimiento. El mantenimiento del nuevo sistema de vacío se limita a una inspección anual y un cambio de aceite llevados a cabo por un técnico de servicio de Busch. Estos trabajos de mantenimiento puede llevarse a cabo durante el servicio. Como las bombas de vacío de rotores de uña MINK utilizan motores de ahorro de energía IE3, la empresa también pudo recibir apoyo financiero de la Oficina Federal Alemana de Economía y Control de Exportaciones (BAFA).