Abb. 1: Die RWZI Amersfoort ist eine von insgesamt acht Kläranlagen von Valei Veluwe, die als „Energiefabriken“ auch Strom produzieren und Kunstdünger herstellen Quelle: RWZI Amersfoort

Effiziente Biogaserzeugung im Faulturm durch zuverlässige Klauen-Kompressoren

RWZI Amersfoort

Von der Kläranlage zur Energiefabrik – beim Abwasserverband Valei Veluwe wurde diese Vision zur Realität.

Die hochmoderne Kläranlage RWZI Amersfoort ist eine von inzwischen acht Kläranlagen von Valei Veluwe, die die bei der Abwasserreinigung freiwerdende Energie nutzen, um mit Biogas Strom zu gewinnen und mit dem anfallenden Phosphat Kunstdünger zu produzieren.

Zur Steigerung der Effektivität des Gärprozesses in den Faultürmen wird ein Teil des entstehenden Biogases in einem Kreislaufsystem in den Faulturm zurückgeführt. Für diesen Prozess verlässt man sich auf MINK Klauen-Kompressoren von Busch. Diese ölfreien Verdichter sind nach ATEX zertifiziert und garantieren die sichere und konstante Umwälzung des Biogases.

Zur Steigerung der Effektivität des Gärprozesses in den Faultürmen wird ein Teil des entstehenden Biogases in einem Kreislaufsystem in den Faulturm zurückgeführt. Für diesen Prozess verlässt man sich auf MINK Klauen-Kompressoren von Busch. Diese ölfreien Verdichter sind nach ATEX zertifiziert und garantieren die sichere und konstante Umwälzung des Biogases.

Über RWZI Amersfoort

Die seit 1973 bestehende konventionelle Kläranlage RWZI Amersfoort (Abb. 1) wurde im Jahr 2009 von Grund auf erneuert. 2014 wurde die Kläranlage mit einem Einwohnergleichwert von 300.000 zur „Energiefabrik“ umgebaut. Durch die Gewinnung von Biogas werden in drei Blockheizkraftwerken pro Stunde 1.200 kW Strom erzeugt. Mit diesem Strom versorgt sich die Kläranlage vollkommen autark und kann zudem genug Strom in das öffentliche Netz einspeisen, um den Bedarf von ungefähr 600 Haushalten zu decken.Außerdem werden Rohstoffe wie Phosphat oder Stickstoff während des Gärungsprozesses und der Entwässerung des Schlamms zurückgewonnen. Auch aus den Filtraten der Siebbandpresse oder der Zentrifuge wird Phosphat gewonnen. Daraus wird direkt in der Kläranlage hochwertiger Dünger hergestellt und als Granulat verpackt. Durch dieses Verfahren werden pro Jahr um die 900 Tonnen hochwertiger Kunstdünger produziert und verkauft.

Biogasproduktion

Im RWZI Amersfoort sind drei Faultürme in Betrieb. Darin werden die organischen Kohlenstoffverbindungen aus dem zuvor durch Wasserentzug vorgedickten Rohschlamms durch mikrobiologische Abbauprozesse entfernt. Dadurch entsteht Faulgas, ein Gasgemisch, dessen wesentlicher Bestandteil Methan ist und das als Biogas zum Betreiben von Blockheizkraftwerken verwendet wird. Um eine möglichst hohe Ausbeute an Biogas zu erhalten, wird ein Teil des Klärschlamms aus dem Faulturm über eine Ringleitung abgepumpt, erwärmt und wieder zugeführt. Dadurch wird die Temperatur im Faulturm erhöht, die idealerweise bei 36 bis 37 Grad Celsius liegt. Um die Temperatur gleichmäßig zu verteilen, wird ein Teil des entstehenden Biogases im Kreislauf gefördert (Abb. 2).-

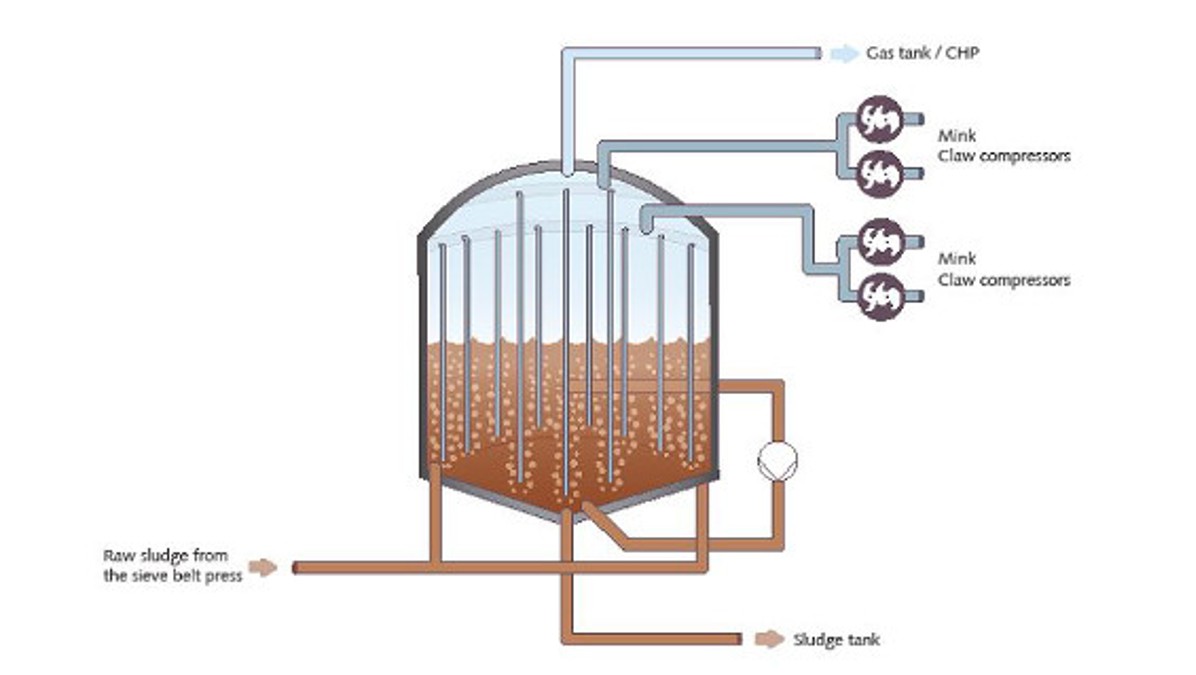

Abb. 2: Funktionsschema eines Faulturms im RWZI Amersfoort. Die MINK Kompressoren dienen zur Förderung eines Teils des erzeugten Biogases im Kreislauf. Quelle: Busch Vacuum Solutions.

Dabei wird Biogas aus dem oberen Teil des Faulturms durch die MINK Kompressoren über Lanzen zum Boden des Faulturms gefördert und in den Klärschlamm eingebracht.

Die Gasblasen, die im Klärschlamm aufsteigen, sorgen für eine Vermischung des Klärschlamms mit dem Umwälzschlamm sowie für eine gleichmäßige Temperaturverteilung.

Die Erwärmung des Biogases innerhalb der MINK Kompressoren bewirkt einen weiteren Temperaturanstieg das Klärschlamms. Durch dieses Verfahren werden in den drei Faultürmen pro Stunde zwischen 450 und 500 Kubikmeter Biogas produziert.

Dieses Problem konnte nur dadurch minimiert werden, indem täglich zwei Liter Öl pro Kompressor nachgefüllt, beziehungsweise gewechselt wurden.

Die Busch Kompressorlösung und ihre Vorteile

Fons Houtveen suchte nach einer technischen Lösung und erfuhr von einer anderen Kläranlage, die bereits erfolgreich auf ölfreieMINK Kompressoren (Abb. 3) von Busch umgestellt hatte und damit äußerst zufrieden war. Fons Houtveen nahm daraufhin Kontakt mit der Firma Busch BV auf.

Die Anwendungsspezialisten von Busch analysierten den Anwendungsfall und empfahlen für die Biogasumwälzung vier MINK Kompressoren in zwei verschiedenen Baugrößen in ATEX-zertifizierter Ausführung (Kategorie 3/2 IIA T2 (i/o)). Diese sind seit August 2017 in Betrieb.

Die Gasblasen, die im Klärschlamm aufsteigen, sorgen für eine Vermischung des Klärschlamms mit dem Umwälzschlamm sowie für eine gleichmäßige Temperaturverteilung.

Die Erwärmung des Biogases innerhalb der MINK Kompressoren bewirkt einen weiteren Temperaturanstieg das Klärschlamms. Durch dieses Verfahren werden in den drei Faultürmen pro Stunde zwischen 450 und 500 Kubikmeter Biogas produziert.

Einsatz von Vakuum in Faultürmen

Bis 2015 waren für die Biogaszirkulation in den Faultürmen ölgeschmierte Drehschieber-Kompressoren in Betrieb. Diese hatten für den Technikverantwortlichen Fons Houtveen den gravierenden Nachteil, dass sich die mit dem Biogas mitgeförderte Feuchtigkeit im Ölkreislauf der Drehschieber-Kompressoren anreicherte. Dadurch wurden die Schmier- und Abdichteigenschaften des Öls in den Kompressoren herabgesetzt und ein sicherer Betrieb mit einem konstanten Überdruck war nicht mehr möglich.Dieses Problem konnte nur dadurch minimiert werden, indem täglich zwei Liter Öl pro Kompressor nachgefüllt, beziehungsweise gewechselt wurden.

Die Busch Kompressorlösung und ihre Vorteile

Fons Houtveen suchte nach einer technischen Lösung und erfuhr von einer anderen Kläranlage, die bereits erfolgreich auf ölfreieMINK Kompressoren (Abb. 3) von Busch umgestellt hatte und damit äußerst zufrieden war. Fons Houtveen nahm daraufhin Kontakt mit der Firma Busch BV auf. Die Anwendungsspezialisten von Busch analysierten den Anwendungsfall und empfahlen für die Biogasumwälzung vier MINK Kompressoren in zwei verschiedenen Baugrößen in ATEX-zertifizierter Ausführung (Kategorie 3/2 IIA T2 (i/o)). Diese sind seit August 2017 in Betrieb.

-

Abb. 3: Verdichtung und somit Transport des Biogases durch vier MINK Kompressoren von Busch Quelle: Busch Vacuum Solutions.

Jeweils 20 Minuten lang wird das Biogas in einem Faulturm im Kreislauf gefördert. Dabei sind alle vier MINK Kompressoren in Betrieb. Die zwei Kompressoren mit dem größeren Volumenstrom fördern das Biogas in Bodennähe in die Mitte des Faulturms, wo die Füllhöhe des Klärschlamms bis zu 20 Meter betragen kann.

Zwei MINK Kompressoren mit kleineren Volumenströmen fördern das Biogas in die Lanzen nahe am Rand des Faulturms, wo die Füllhöhe, bedingt durch den konischen Boden, niedriger ist. Nach 20 Minuten schaltet die automatische Steuerung über Ventile die vier MINK Kompressoren für den nächsten Faulturm zu. Der maximale Druck, mit dem das Biogas in den Klärschlamm eingebracht wird, beträgt 2 bar Überdruck.

Die verhältnismäßig hohe Temperatur innerhalb der Kompressoren wiederum verhindert, dass die Feuchtigkeit im Biogas während des Verdichtungsvorgangs auskondensiert.

Überrascht zeigt sich Fons Houtveen über den annähernd wartungsfreien Betrieb dieser trockenen Kompressoren. Anfänglich hat er noch täglich den Zustand des Öls und dessen Füllstand im Getriebe jedes MINK Kompressors geprüft. Stellte dies allerdings nach einem Monat ein, nachdem er keinerlei optische Veränderung am Öl feststellen konnte und die Ölmenge unverändert blieb. Wartungsarbeiten werden nur einmal pro Jahr von einem Servicetechniker von Busch vorbeugend durchgeführt. Dabei wird das Getriebeöl in den MINK Kompressoren gewechselt. Je MINK Kompressor beträgt die Einfüllmenge ein Liter, die Hälfte der Menge, die in der Vergangenheit täglich angefallen ist.

Seit der Inbetriebnahme 2017 arbeiten die MINK Kompressoren absolut störungs- und ausfallfrei. Fons Houtveen lobt deshalb ihre Zuverlässigkeit, mit der sie rund um die Uhr für eine konstante Biogasumwälzung sorgen und somit zur effektiven Biogaserzeugung beitragen. Außerdem konnte dank ihnen der Wartungsaufwand und die Wartungskosten erheblich reduziert werden.

Zwei MINK Kompressoren mit kleineren Volumenströmen fördern das Biogas in die Lanzen nahe am Rand des Faulturms, wo die Füllhöhe, bedingt durch den konischen Boden, niedriger ist. Nach 20 Minuten schaltet die automatische Steuerung über Ventile die vier MINK Kompressoren für den nächsten Faulturm zu. Der maximale Druck, mit dem das Biogas in den Klärschlamm eingebracht wird, beträgt 2 bar Überdruck.

Durch die absolut betriebsmittelfreie Verdichtung bei MINK Kompressoren kommt das Biogas mit keinem Betriebsmittel in Berührung.

Überrascht zeigt sich Fons Houtveen über den annähernd wartungsfreien Betrieb dieser trockenen Kompressoren. Anfänglich hat er noch täglich den Zustand des Öls und dessen Füllstand im Getriebe jedes MINK Kompressors geprüft. Stellte dies allerdings nach einem Monat ein, nachdem er keinerlei optische Veränderung am Öl feststellen konnte und die Ölmenge unverändert blieb. Wartungsarbeiten werden nur einmal pro Jahr von einem Servicetechniker von Busch vorbeugend durchgeführt. Dabei wird das Getriebeöl in den MINK Kompressoren gewechselt. Je MINK Kompressor beträgt die Einfüllmenge ein Liter, die Hälfte der Menge, die in der Vergangenheit täglich angefallen ist.

Seit der Inbetriebnahme 2017 arbeiten die MINK Kompressoren absolut störungs- und ausfallfrei. Fons Houtveen lobt deshalb ihre Zuverlässigkeit, mit der sie rund um die Uhr für eine konstante Biogasumwälzung sorgen und somit zur effektiven Biogaserzeugung beitragen. Außerdem konnte dank ihnen der Wartungsaufwand und die Wartungskosten erheblich reduziert werden.