Fig. 1: Poroton-bagmursten fremstilles på Wienerberger-murstensfabrikken i Bad Neustadt i Tyskland. Kilde: Busch Vacuum Solutions.

Tagsten i høj kvalitet takket være avanceret vakuumteknologi

Wienerberger GmbH

På murstensfabrikken Wienerberger GmbH i Bad Neustadt anvendes vakuumteknologi til afgasning af lerblandingen i ekstruderingspressen. Et vakuumsystem med en tør COBRA NX skruevakuumpumpe, som kerneelementet bruges til at generere det nødvendige vakuum. Denne vakuumpumpe genererer det nødvendige vakuum uden olie og helt uden kontakt. Det variable hastighedsdrev giver mulighed for efterspørgselsdrevet styring og sikrer, at den ønskede vakuumindstilling kan opretholdes præcist uafhængigt af, hvor meget fugt materialet indeholder. Det moderne vakuumsystem har givet Wienerberger betydelige fordele med hensyn til effektivitet, kvalitet og driftssikkerhed.

Om Wienerberger GmbH

Teglstens- og flisefabrikken i Bad Neustadt blev grundlagt i 1951 og blev solgt af familievirksomheden Gessner til Wienerberger Ziegelindustrie GmbH i 2001 for at sikre virksomhedens langsigtede succes. Ud over Poroton-bagmursten producerer fabrikken også særdeles effektive varmeisoleringsmursten i overensstemmelse med kravene i nye bestemmelser om energibesparelse. Wienerberger Ziegelindustrie GmbH med hovedkontor i Hannover, Tyskland, er en del af Wienerberger AG, en internationalt aktiv koncern med hovedkontor i Wien, Østrig.Der anvendes en ekstruderingspresse til at fremstille forskellige Poroton-bagmursten. Materialet afgasses, når det passerer gennem vakuumkammeret mellem blanderen med dobbeltaksel og ekstruderingspressen. Dette forhindrer luftlommer under ekstruderingen og garanterer dermed støbninger uden porer. Det øger også deres stabilitet betydeligt, så de ikke deformeres, før de tørrer, og det sikrer dimensionsnøjagtigheden for den færdige mursten. Den porøsitet, der er nødvendig for god varmeisolering, efter at de er brændt, sikres ved hjælp af supplerende materialer såsom savsmuld, papirmasse og polystyren. Disse brænder væk under brændingsprocessen og efterlader porer i materialet.

Tidligere anvendt vakuumforsyning krævede stor vedligeholdelsesindsats

I tidligere år anvendte murstensfabrikken Wienerberger i Bad Neustadt en olieomløbssmurt lamelvakuumpumpe. Da den tidligere anvendte vakuumpumpe havde brug for et hovedeftersyn, begyndte fabrikschef Wolfram Tittel at lede efter måder at optimere sin vakuumforsyning på. Hans primære mål var at minimere olieforbruget, akkumuleringen af olieemulsion og vedligeholdelsesindsatsen. Så han talte med vakuumspecialisterne fra Busch Vacuum Solutions, som foretog en detaljeret analyse af denne applikation og derefter foreslog en helt ny samlet løsning til vakuumgenerering.

Buschs lerafgasningssystem for

højeste driftssikkerhed

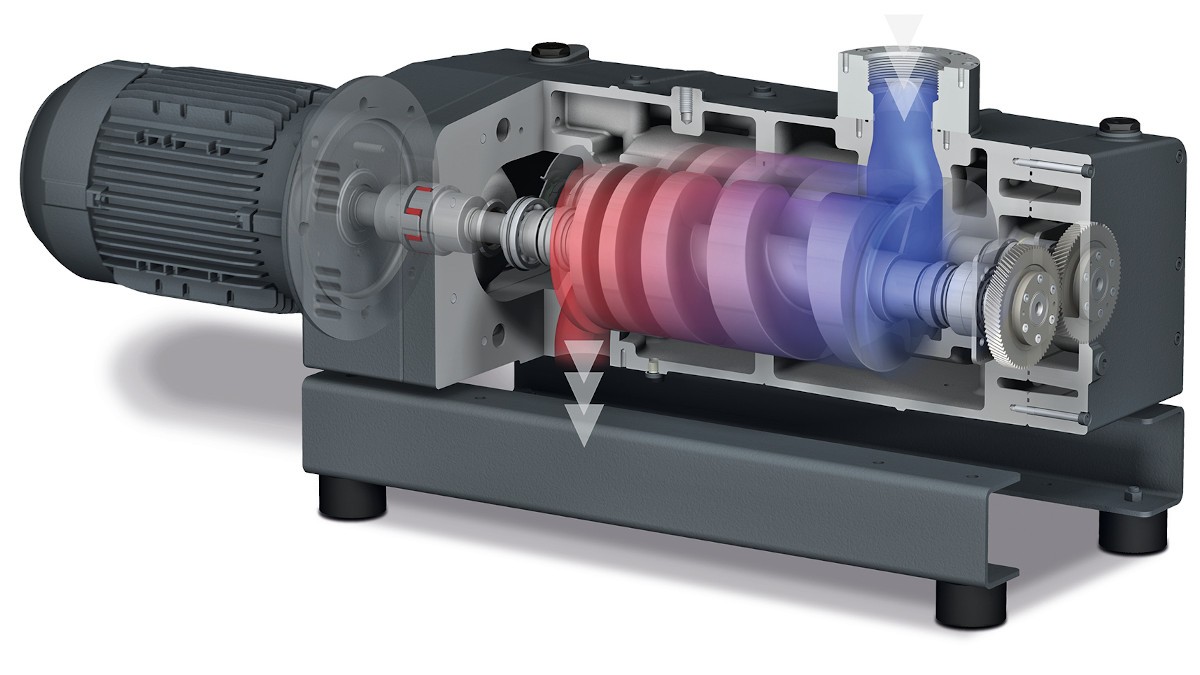

Busch udviklede et lerafgasningssystem specifikt til dette formål. Kernen er en COBRA NX-skruevakuumpumpe, der bruges til at suge luft og vanddampe ud og komprimere og udstøde dem igen, når de er helt tørre, dvs. uden brug af olie eller andre driftsvæsker. Filterholderen opstrøms for vakuumpumpen er optimeret til støv og partikler fra lermasser. Vakuumpumpens hastighedskontrollerede motor og den integrerede efterspørgselsdrevne styreenhed gør det muligt præcist at opretholde det definerede vakuumniveau i vakuumkammeret. På grund af sin konstruktion er denne vakuumpumpe i stand til konstant at opretholde alle de foreskrevne vakuumniveauer mellem et millibar og atmosfærisk tryk under hele processen.Afhængigt af fugtniveauet i lerblandingen er der forskellige niveauer af vanddampe, der skal suges ud af vakuumkammeret. Det betyder, at vakuumpumpens pumpehastighed skal øges via en højere motorfrekvens for meget fugtigt materiale, fordi der ud over den faktiske tømning af luft også skal suges større mængder vanddamp ud. Hvis materialet indeholder mindre fugt, kan pumpehastigheden reduceres igen. Som følge heraf forbliver vakuumniveauet i vakuumkammeret konstant hele tiden. Derudover kan det ønskede fugtniveau mellem 19,5 % og 21,5 % opretholdes præcist, når materialet presses ind i næsestykket under ekstruderingen. Dette sikrer en høj driftssikkerhed under afgasningsprocessen af leret, samtidig med at der opretholdes fleksible procesbetingelser.

Vakuumspecialisterne fra Busch afmonterede COBRA-vakuumpumpen, der blev brugt efter et års drift i produktionsanlægget, og undersøgte den grundigt. De fandt ingen skader eller tegn på slitage fra støv eller partikler, der kunne trænge ind i vakuumpumpen. Vedligeholdelsesarbejdet er betydeligt mindre end det, der kræves til en olieomsmurt vakuumpumpe. Takket være COBRA-skruevakuumpumpens kontaktfrie driftsprincip er der ingen slitage, og derfor er det ikke nødvendigt at udskifte sliddele. Oliefri drift eliminerer også de tidligere nødvendige oliefilterskift. Derudover er alt arbejde og alle udgifter til indkøb af olien og bortskaffelse af olieemulsionen også blevet unødvendige.

-

Fig. 2: COBRA NX-vakuumsystem til afgasning af lersten på Wienerberger. Kilde: Busch Vacuum Solutions.

Enorme energibesparelser og vandbesparelser

Som teglstensfabrik, hvis energistyring overholder DIN 50001-standarden, var muligheden for at reducere energiforbruget til vakuumproduktion af stor betydning. Den nyudrullede vakuumpumpe kører normalt i et område fra 30 til 35 Hertz og kører kun ved fuld belastning, når vanddampniveauet er meget højt.Yderligere tiltag til optimering af vakuumsystemet i begyndelsen af 2021 har nu gjort det muligt for Wienerberger at spare yderligere omkostninger til vand og spildevand. Et lukket vandkredsløb bruges nu til køling, hvilket eliminerer behovet for tilførsel af ferskvand og bortskaffelse af spildevand. Sammen med vakuumeksperterne fra Busch kunne Wienerberger etablere en endnu mere effektiv vakuumproduktion til fremstilling af lersten.

-

Fig. 3: Driftsprincip for en COBRA NX-skruevakuumpumpe. Kilde: Busch Vacuum Solutions.