Fornitura di vuoto affidabile per la nitrurazione al plasma

HWL Löttechnik GmbH

Berlino, Germania

|

24.11.2017

|

5 min

Informazioni su HWL Löttechnik

L'azienda HWL Löttechnik GmbH di Berlino è specializzata nel trattamento termico di acciaio e altri metalli, principalmente per l'industria aerospaziale e automobilistica e per la tecnologia delle centrali elettriche. L'azienda offre quasi tutti i tipi di trattamento termico, dalla tempra e dalla ricottura a induzione, alla tempra, alla ricottura e alla brasatura sottovuoto, nonché tutti i tipi di cementazione.

Per il processo di nitrurazione al plasma, HWL si basa sulla tecnologia del vuoto di Busch, utilizzata nel forno di nitrurazione.

HWL Löttechnik fu fondata nel 1981 in un cortile del quartiere di Wedding a Berlino, in Germania, e contava un solo dipendente. Il primo forno sottovuoto divenne operativo nel 1983 presso la HWL. Da allora l'azienda si è occupata del trattamento termico di acciaio e di altri metalli, compreso il titanio. Nel 1996 l'azienda si spostò in un nuovo edificio nel quartiere di Reinickendorf e nel 2006 si trasferì in un secondo sito. Oggi HWL conta 30 dipendenti e sta già pianificando una futura espansione verso un terzo sito. Le apparecchiature sono in funzione per 365 giorni l'anno.

Kai Lembke lavora nell'impresa familiare HWL dal 2004 ed è azionista e membro del consiglio di amministrazione dal 2011. Considera la sua azienda come un partner di sviluppo per molti dei suoi clienti, che spesso si recano da lui con solo un'idea. Queste idee sono il punto di partenza per prototipi e produzione su piccola scala e spesso hanno come risultato la produzione su larga scala. Nella maggior parte dei casi, il processo include compiti estremamente complessi in cui HWL e il cliente lavorano fianco a fianco per trovare una soluzione.

In qualità di partner ufficiale dell'associazione di ricerca Rolls Royce Aerospace, le attività di HWL, come competente fornitore, sono un segno di rispetto per l'impresa familiare.

Processo di nitrurazione al plasma

Presso HWL, l'utilizzo della nitrurazione al plasma per il trattamento termico sta diventando sempre più importante. HWL ha alle spalle più di 30 anni di esperienza in questo processo. Oggi, la tecnologia e il controllo del sistema all'avanguardia assicurano un controllo e un monitoraggio costante della struttura e della composizione dei composti e degli strati diffusivi. Il plasma a corrente continua a impulsi viene utilizzato per ottenere risultati di trattamento termico uniformi. Il vantaggio di questo processo termochimico è che il trattamento termico può essere eseguito a temperature relativamente basse (tra i 520 e 580 °C). Per far sì che il plasma sia elettricamente conduttivo, devono essere disponibili portatori liberi di carica per la trasmissione di elettricità. In caso di pressione atmosferica, infatti, per dotare il plasma di conduttività elettrica sarebbero necessarie temperature economicamente irrealizzabili. HWL lavora con pressioni di 2,5 mbar che, in pratica, consentono un trattamento termico a temperature inferiori ai 600 °C. Le temperature sono basse se confrontate con altri metodi di trattamento termico e ciò ha un effetto estremamente positivo sul comportamento di deformazione dei componenti. Un altro vantaggio nell'utilizzo di questo metodo è che le singole sezioni dei componenti che non devono essere nitrurate possono essere mascherate meccanicamente e quindi escluse in maniera selettiva dal processo di nitrurazione. Questo non ha alcun effetto sulle proprietà della superficie posta al di sotto delle sezioni mascherate.

Prima del processo di nitrurazione al plasma, i componenti che necessitano del trattamento vengono posizionati in maniera precisa nei dispositivi di montaggio. L'esperienza pluriennale di HWL consente il posizionamento ottimale delle parti all'interno del forno per l'ottenimento delle caratteristiche superficiali desiderate. Dopo la procedura di carico e la chiusura del forno, quest'ultimo viene portato alla pressione del processo richiesta e riscaldato utilizzando il riscaldamento a parete. Dopo questo processo di riscaldamento, i componenti, in un'atmosfera di azoto, sono esposti a una scarica a bagliore; ed è in questo momento che si crea il plasma. Durante il processo l'azoto si dissocia, si ionizza e viene sparato sulla superficie dei componenti. L'esatta temperatura di movimentazione e la durata di nitrurazione dipendono dal materiale, dalla dimensione e dalla composizione dei componenti, nonché dalle profondità di nitrurazione da raggiungere. Dopo la procedura di nitrurazione, il forno con i componenti viene raffreddato. L'intero processo dura dalle 17 alle 30 ore. Durante questo periodo il sistema per vuoto è in funzione (fig. 1).

La soluzione del sistema per vuoto e i suoi vantaggi per il cliente

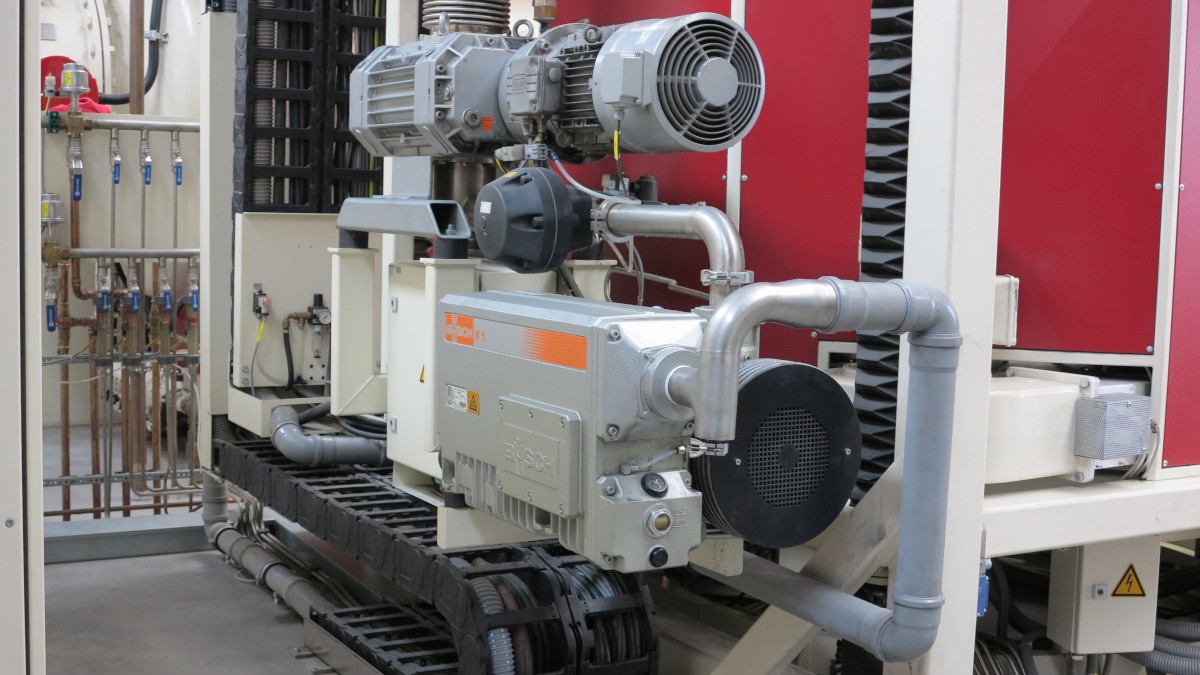

Dopo aver avuto esperienze positive con altri sistemi di trattamento termico, che utilizzavano pompe per vuoto della società Dott. Ing. K. Busch GmbH, HWL ha acquistato nel 2013 un nuovo forno di nitrurazione e un

sistema per vuoto di Busch. Questo sistema è costituito da

una pompa per vuoto rotativa a palette lubrificata a olio R5 (utilizzata come pompa per vuoto iniziale) e un

booster per vuoto Puma.. Questo sistema per vuoto raggiunge una pressione assoluta nominale di <1 x 10

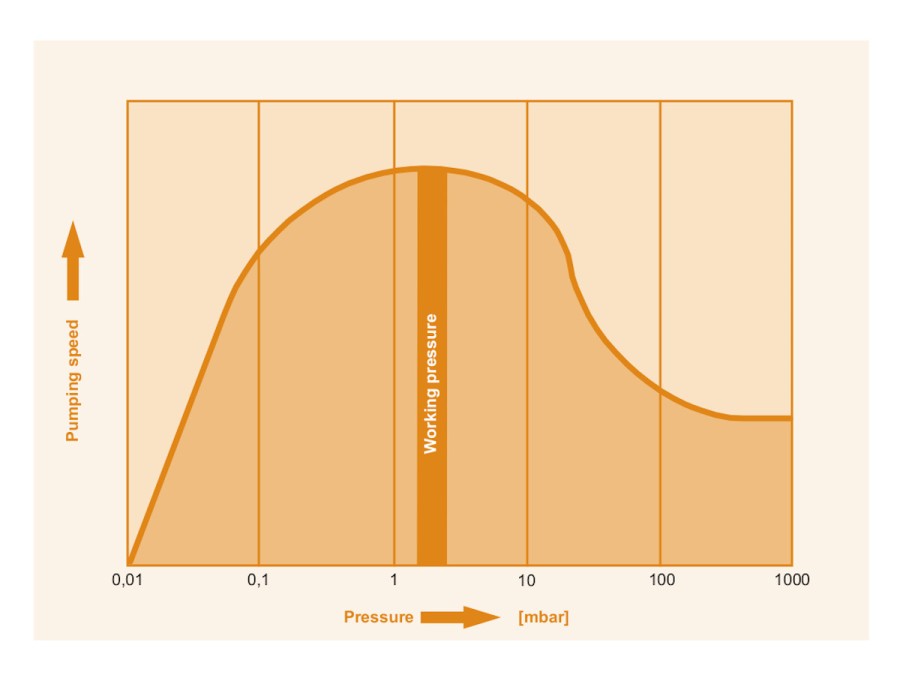

-2 mbar mentre la pressione di esercizio effettiva durante il processo è di 2,5 millibar. Questo utilizza la capacità di aspirazione ottimale del sistema per vuoto, la più alta in un Intervallo di esercizio (fig. 2).

All'inizio del processo, la pompa per vuoto rotativa a palette R5 elimina la pressione atmosferica all'interno del forno e lo porta a un vuoto grossolano di 100 mbar. Il booster per vuoto Puma viene attivato solo in questo momento. Quest'ultimo, infatti, aumenta notevolmente la capacità di aspirazione del sistema per vuoto, in modo da raggiungere rapidamente la pressione del processo e mantenerla in modo affidabile.

Combinando il sistema per vuoto con una pompa per vuoto rotativa a palette e i suoi comandi, coordinati specificamente per il processo, è possibile raggiungere la capacità di aspirazione massima con la minor spesa energetica possibile. Una manutenzione precisa della pressione di esercizio e della capacità di aspirazione garantisce la capacità di eseguire e documentare processi replicabili. Ciò consente di ottenere con precisione le proprietà del prodotto desiderate. Presso HWL, nella maggior parte dei casi, gli acciai inossidabili altolegati sono nitrurati al plasma, mentre gli acciai di costruzione o i metalli sinterizzati sono sottoposti a trattamento termico utilizzando questo processo. Da quando il forno di nitrurazione nel 2013

è stato messo in funzione, non si è mai verificato un malfunzionamento o un guasto nel sistema per vuoto, anche in caso di funzionamento 24 ore su 24. Questo funzionamento continuo viene interrotto solo dai tempi di avviamento o di posizionamento.

Per Kai Lembke, l'assoluta affidabilità della tecnologia del vuoto ha la massima priorità. Questo perché il malfunzionamento del sistema per vuoto, durante il processo, può rendere inutilizzabile l'intero lotto dei costosi componenti di precisione di alta qualità. Durante questo periodo non si è mai verificato un malfunzionamento della fornitura di vuoto.

Gli unici sistemi di nitrurazione che vale la pena di considerare per l'espansione pianificata della società e la divisione "nitrurazione al plasma" devono essere dotati della tecnologia del vuoto di Busch.

Questo è il motivo per cui Kai Lembke vuole assolutamente che gli unici sistemi di nitrurazione per l'espansione pianificata della società e la divisione "nitrurazione al plasma" siano dotati della tecnologia del vuoto di Busch.

La manutenzione del sistema per vuoto è ridotta al minimo. Oltre alla quotidiana ispezione visiva del livello dell'olio, l'olio nella pompa per vuoto rotativa a palette R5 e quello nell'ingranaggio del booster per vuoto PUMA viene cambiato ogni due anni. Kai Lembke sa anche che il centro assistenza Busch è nelle vicinanze e può intervenire tempestivamente nel caso succedesse qualcosa.

Berlino, Germania

|

24.11.2017

|

5 min