Fornecimento de vácuo confiável para nitretação de plasma

HWL Löttechnik GmbH

Berlim, Alemanha

|

24.11.2017

|

5 min

Sobre a técnica de soldagem HWL

O principal setor de especialização da HWL Löttechnik GmbH em Berlim é o tratamento térmico de aço e outros metais, principalmente para os setores aeroespacial, automotivo e para a tecnologia de usinas de geração de energia. Eles oferecem quase todos os tipos de tratamento térmico, desde endurecimento por indução e recozimento, até endurecimento a vácuo, recozimento e brasagem, e todos os tipos de endurecimento por indução.

Para o processo de nitretação de plasma, a HWL conta com a tecnologia de vácuo da Busch, que é utilizada no forno de nitretação.

A HWL Löttechnik foi fundada em 1981 em um pátio em Berlim-Wedding, Alemanha, com apenas um funcionário. Em 1983, o primeiro forno a vácuo de Berlim iniciou a sua atividade na HWL. Desde então, eles têm lidado com o tratamento térmico de aço e outros metais, incluindo titânio. Em 1996, a empresa mudou-se para um novo edifício em Berlim-Reinickendorf. Em 2006, eles se mudaram para um segundo local. Hoje, a HWL tem 30 funcionários e já está planejando uma expansão para um terceiro local. O equipamento está em operação os 365 dias do ano.

Kai Lembke trabalha na empresa familiar HWL desde 2004 e é acionista e membro da diretoria desde 2011. Ele vê a sua empresa como parceira de desenvolvimento para muitos de seus clientes, que com frequência vêm até ele com apenas uma ideia. Essas ideias se tornam a base para protótipos, produção em pequena escala e, com frequência, resultam em produção em grande escala. Na maioria dos casos, o processo inclui tarefas extremamente complexas nas quais a HWL trabalha junto com o cliente para encontrar uma solução.

As atividades da HWL como parceira oficial da associação de pesquisa da Rolls Royce Aerospace são um sinal de respeito pelo negócio familiar como fornecedor competente.

Processo de nitretação de plasma

A nitretação de plasma está se tornando cada vez mais importante para o tratamento térmico na HWL. Eles têm mais de 30 anos de experiência em esse processo. Hoje em dia, a tecnologia e o controle do sistema de última geração garantem que a estrutura e a composição do composto e das camadas de difusão possam ser controladas e monitoradas continuamente. O plasma de corrente contínua pulsado é utilizado para obter resultados uniformes no tratamento térmico. A vantagem deste processo termoquímico é que o tratamento térmico pode ser executado a temperaturas comparativamente baixas entre 520 e 580° Celsius. Para tornar o plasma eletricamente condutivo, devem estar disponíveis transportadores de carga livres para a transmissão de eletricidade. Na pressão atmosférica, temperaturas economicamente irreais seriam necessárias para produzir a condutividade elétrica do plasma. O HWL trabalha com pressões de 2,5 milibar, o que, na prática, permite o tratamento térmico abaixo de 600° Celsius. Comparado com outros métodos de tratamento térmico, as temperaturas são baixas, o que tem um efeito extremamente positivo sobre o comportamento de deformação dos componentes. Outra vantagem deste método é que seções individuais de componentes que não devem ser nitretadas podem ser mascaradas mecanicamente e, portanto, excluídas seletivamente do processo de nitretação. Isto não altera as propriedades da superfície abaixo das seções mascaradas.

Antes do processo real de nitretação de plasma, os componentes a serem tratados são colocados com precisão no dispositivo de montagem. Os muitos anos de experiência da HWL compensam aqui, pois as peças devem ser posicionadas de forma ideal no forno para atingir as propriedades superficiais desejadas. Após o procedimento de carregamento e do fechamento do forno, ele é evacuado com a pressão do processo necessária e aquecido com o aquecedor de parede. Após este processo de aquecimento, os componentes são submetidos à descarga por incandescência em uma atmosfera de nitrogênio. Nesta descarga por incandescência é gerado um plasma. O nitrogênio se dissocia no processo, ioniza e é queimado na superfície dos componentes. A temperatura exata de manuseio e a duração da nitretação dependem do material, tamanho e da composição dos componentes, bem como das profundidades de nitretação a serem atingidas. Após o procedimento de nitretação, o forno com os componentes é resfriado. O processo completo dura entre 17 e 30 horas. O sistema de vácuo está em operação durante esse período (fig. 1).

A solução do sistema de vácuo da Busch e seus benefícios para o cliente

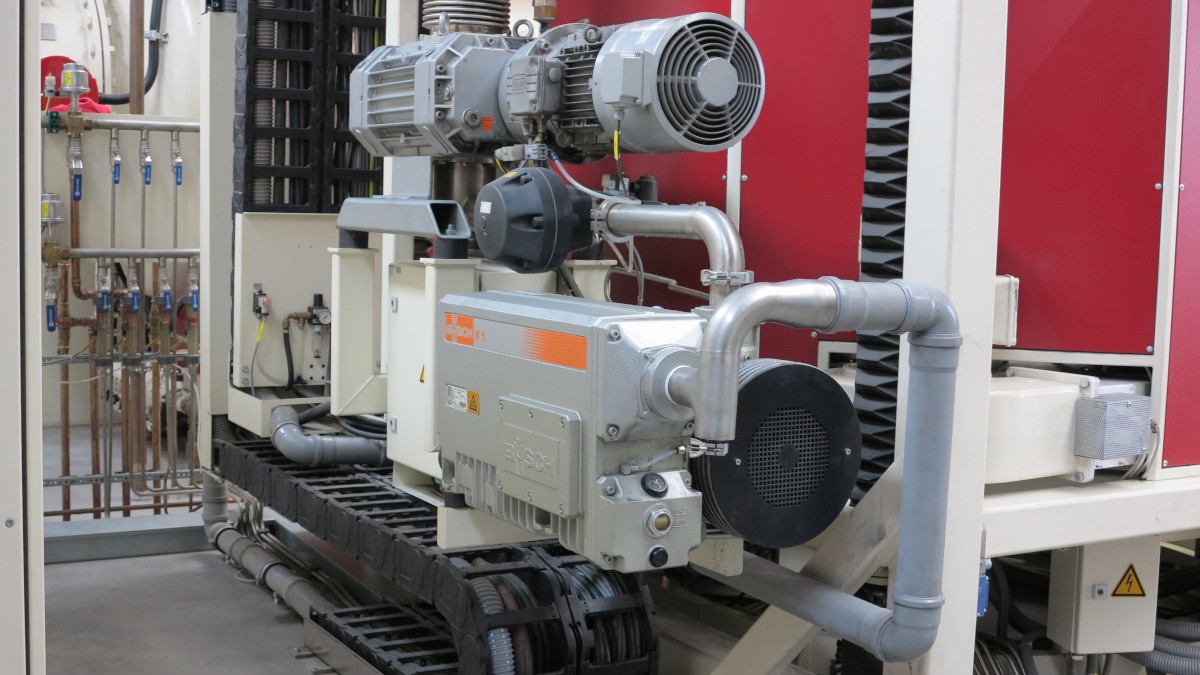

Após a HWL já ter tido experiências positivas com outros sistemas de tratamento térmico com bombas de vácuo da empresa Dr.-Ing. K. Busch GmbH, um novo forno de nitretação foi adquirido em 2013 e também tinha um

sistema de vácuo Busch. Ele consiste em uma

bomba de vácuo de palhetas rotativas R5 lubrificada com óleo como bomba de apoio e um

acelerador de vácuo PUMA. Este sistema de vácuo atinge uma pressão final de <1 x 10

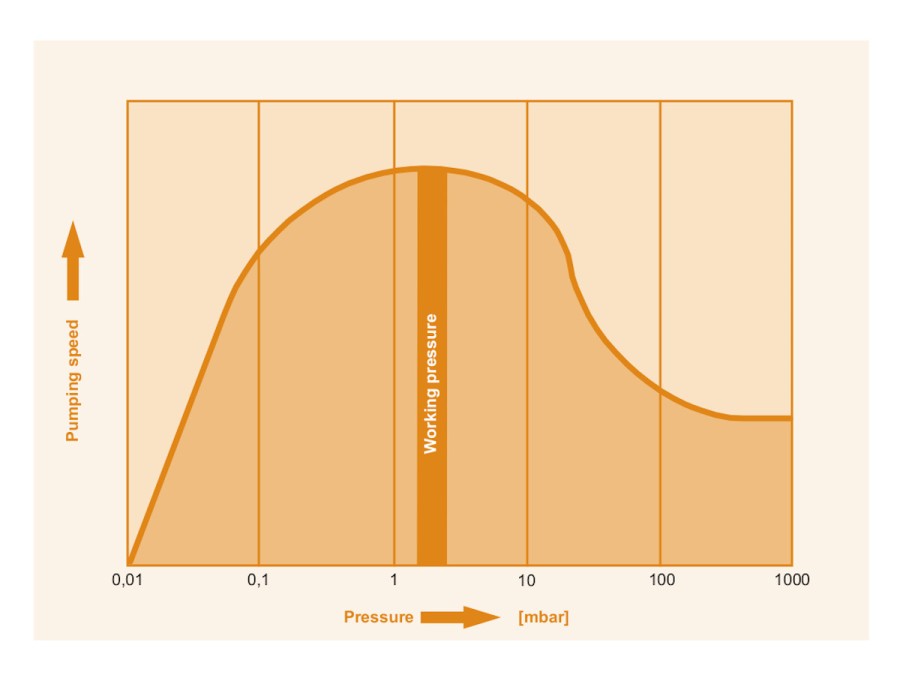

-2 mbar, enquanto a pressão de operação real durante o processo é de 2,5 milibar. Isso utiliza a velocidade de bombeamento ideal do sistema de vácuo, que é mais alta nesta faixa de operação (fig. 2).

No início do processo, a bomba de vácuo de palhetas rotativas R5 evacua o forno da pressão atmosférica para um vácuo industrial de 100 milibar. O acelerador de vácuo PUMA só é ligado nesse momento. Como acelerador, ele aumenta consideravelmente a velocidade de bombeamento do sistema de vácuo para alcançar rapidamente a pressão do processo e mantê-la de forma confiável.

Combinando o sistema de vácuo com uma bomba de vácuo de palhetas rotativas e seus controles, que são especificamente coordenados para o processo, é possível atingir a máxima velocidade de bombeamento com o menor gasto de energia possível. A manutenção precisa da pressão de operação e da velocidade de bombeamento garante a capacidade de executar e documentar processos replicáveis. Isso permite atingir com precisão as propriedades desejadas para o produto. Na maioria das vezes, os aços inoxidáveis de alta liga são nitretados por plasma em HWL, mas os aços de construção ou metais sinterizados também são tratados termicamente utilizando este processo. Desde a colocação em funcionamento do forno de nitretação em 2013,

nunca houve um mau funcionamento ou falha no sistema de vácuo, mesmo estando em operação o tempo todo. A operação contínua só é interrompida pelos tempos definidos de configuração ou colocação.

Para Kai Lembke, a confiabilidade absoluta da tecnologia de vácuo tem a máxima prioridade. Isso ocorre porque a falha do sistema de vácuo durante o processo pode tornar inutilizável todo o lote de componentes de precisão caros e de alta qualidade. Durante esse tempo, nunca houve uma falha no fornecimento de vácuo.

Os únicos sistemas de nitretação que vale a pena considerar para a expansão planejada da empresa e da divisão de "nitretação de plasma" devem ser equipados com a tecnologia de vácuo da Busch.

É por isso que fica claro para Kai Lembke que os únicos sistemas de nitretação que vale a pena considerar para a expansão planejada da empresa e da divisão de "nitretação de plasma" devem ser equipados com a tecnologia de vácuo da Busch.

A manutenção do sistema de vácuo é limitada ao mínimo. Além da inspeção visual diária do nível de óleo, o óleo na bomba de vácuo de palhetas rotativas R5 e na engrenagem do acelerador de vácuo PUMA é trocado a cada dois anos. Kai Lembke também sabe que o Centro de Serviço Busch está próximo e pode estar no local imediatamente se algo acontecer.

Berlim, Alemanha

|

24.11.2017

|

5 min