Produksjon av lakseprodukter ved bruk av toppmoderne vakuumteknologi

Nordlaks Produkter AS

Stokmarknes, Norge

|

07.12.2015

|

7 min

Nordlaks Produkter AS driver et av verdens største og mest moderne anlegg for foredling av laks i Stokmarknes i Nord-Norge. Atlantisk oppdrettslaks fra selskapets egne oppdrettsanlegg til sjøs blir på dette anlegget foredlet og levert til markedet i form av hel fisk, fileter og porsjonsstykker. For å sikre

høye standarder for kvalitet og hygiene, blir laksen foredlet til høykvalitets matprodukter ved hjelp av toppmoderne teknologi i et system som er så

helautomatisk som mulig. Nordlaks benytter seg av vakuumutstyr fra Busch, nærmere bestemt to sentrale vakuumsystemer som leverer en pålitelig vakuumforsyning for

foredling av laks og emballering.

Produksjon av Nordlaks-produkter

Nordlaks Produkter AS driver et helintegrert produksjonsanlegg for Nordlaks-konsernet, som ble etablert i 1989. Med totalt 430 ansatte ved ulike anlegg i Norge, produserer Nordlaks laks og regnbueørret fra eggceller helt til ferdige produkter. Selskapet har derfor kontroll over hele verdikjeden, slik at de kan opprettholde en sporbar kvalitetsstandard gjennom hele produksjonsprosessen.

Selskapet har derfor kontroll over hele verdikjeden, slik at de kan opprettholde en sporbar kvalitetsstandard gjennom hele produksjonsprosessen.

Nordlaks har over 28 konsesjoner over hele Norge, og har også tre klekkerier for smoltoppdrett.

Ved Nordlaks' hovedkontor i Stokmarknes driver Nordlaks Oppdrett AS, selskapets datterselskap, med oppdrett av laks i havanlegg og de leverer levende fisk til Nordlaks Produkter AS, som tar seg av foredlingen på det samme anlegget.

Hver dag blir 200 til 250 tonn laks foredlet av 250 ansatte i lokalene. Det meste av den produserte laksen blir sløyd og levert til markedet som hel fisk, enten fersk eller frossen. Resten blir foredlet til laksefileter og -porsjoner og blir deretter emballert. Anlegget produserer for tiden 20 tonn laksefileter per dag, og dette året har de som mål å utvide kapasiteten til totalt 300 til 350 tonn fersk sløyd laks. De viktigste salgsmarkedene for lakseprodukter er Russland, Spania, Italia, Finland, Asia og USA.

Foredling

- Laksen blir oppdrettet i merder i sjøen langs kysten av Norge.

- Når laksen har nådd slaktevekt blir den transportert i en egen brønnbåt, i flere leveranser per uke, direkte til nettinnhegninger i sjøen rett utenfor foredlingsanlegget, hvor de holdes i maks et par dager.

- Fisken er fremdeles i live på dette stadiet, og den transporteres deretter gjennom et rør til foredlingsanlegget, hvor den blir slaktet, tappet for blod og sløyd av maskiner på flere produksjonslinjer (Figur 1).

- I løpet av denne prosessen blir slakteavfallet fjernet med vakuum og ført til en syklon, og derfra blir avfallet pumpet til produksjon av fiskeolje.

- Når fisken er sløyd, deles produksjonslinjene. Én linje transporterer hel fisk for emballering eller frysing, mens den andre tar fisken til fileteringsområdet.

- Det er her hodene og halene fjernes. Fisken deles så i to, fiskebeinene fjernes og den blir skåret til og flådd. Disse prosessene er helautomatiske. Fiskefiletene blir deretter manuelt kontrollert og skåret til på nytt.

- På dette stadiet deler produksjonslinjene seg på nytt: Noen av laksefiletene føres bort for å bli pakket som ferdige produkter, mens resten deles inn i porsjonsstykker før de blir pakket. Porsjonene blir pakket i linjer med vakuumpakkemaskiner (Figur 2).

Ekstraksjon av fiskeslo ved hjelp av vakuum

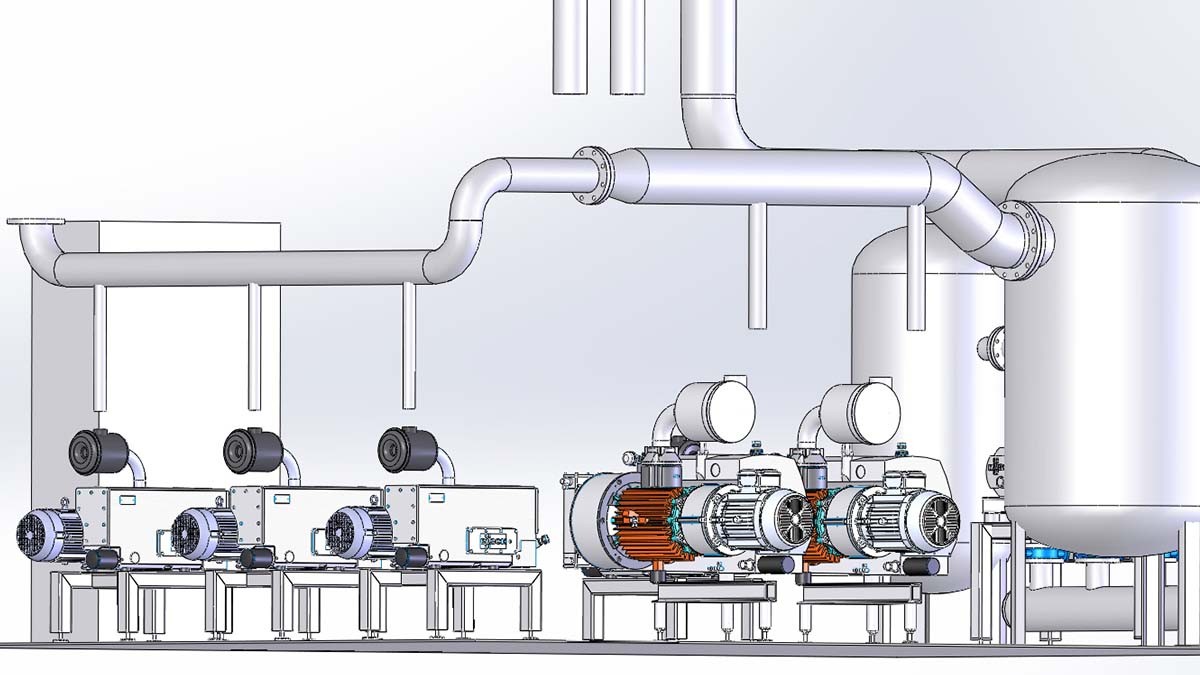

Fiskeslo som er igjen fra den automatiserte sløyeprosessen ekstraheres direkte via vakuumdyser og transporteres til en syklon via et rørsystem. Fiskehoder, fiskehaler og annet avfall trekkes også ut ved hjelp av vakuum. Noen av disse

transporteres pneumatisk via en syklonseparator. Disse delene av fisken blir også brukt til å produsere fiskeolje. Hele systemet for å ekstrahere og transportere bort disse delene av fiskene, har en sentralisert vakuumforsyning (Figur 3), som er installert i et separat utstyrsrom og som via et rørsystem er koblet til foredlingsmaskinene og arbeidsstasjonene, hvorfra avfallet skal fjernes. Dette systemet, inkludert rørsystemet og kontrollene samt selve det sentraliserte vakuumsystemet, ble utformet og bygd av Busch.

Dette systemet, inkludert rørsystemet og kontrollene samt selve det sentraliserte vakuumsystemet, ble utformet og bygd av Busch.

Siden disse delene av fiskene blir transportert i et lukket system, er

ren og effektiv fjerning garantert, et forhold som gir en betydelig forbedring av hygienen under foredlingen. Hele systemet er

egnet for CIP på daglig basis, og rengjøres hver dag.

Det

sentraliserte vakuumsystemet for ekstraksjon av fiskeslo består hovedsakelig av Buschs rotasjonsblåsere av typen

TYR WT 0730 AV, som sikrer en samlet

sugekapasitet på 18 000 kubikkmeter per time med et konstant

vakuumtrykk på 400 millibar.TYR rotasjonsblåsere er frekvensstyrte, så ved bruk av kontrollene kan man justere sugekapasiteten etter det faktiske behovet. Det betyr at effekten kan begrenses automatisk og at energiforbruket kan reduseres, for eksempel når ikke alle sløyemaskinene er i drift. TYR rotasjonsblåsere er også utstyrt med en energisparende motor og fungerer på et høyt effektivitetsnivå, slik at de blir svært energieffektive.

TYR rotasjonsblåsere er også utstyrt med en energisparende motor og fungerer på et høyt effektivitetsnivå, slik at de blir svært energieffektive.

Energibehovet reduseres ytterligere takket være det integrerte frekvenskontrollsystemet for motorene. Trykkfall i et slikt

vakuumtransportsystem er essensielt, og derfor er utformingen av vakuumrørene svært viktig for å minimere energiforbruket. Vakuumet for pneumatisk transport av fiskehoder, fiskehaler og fiskeavfall, genereres av fire

R5-lamellvakuumpumper. Med en

sugekapasitet på 1 200 kubikkmeter per time, kan de ekstrahere fiskeslo i partier og transportere dem gjennom et lukket rørsystem. Fiskesloet brukes så til produksjon av fiskeolje.

Vakuumpakking

De to pakkelinjene er ustyrt med

termoform emballasjemaskiner for fylling og forsegling. Det betyr at det er nødvendig med vakuumtilførsel for å termoforme den nederste filmen og fjerne luft fra emballasjen.

Det betyr at det er nødvendig med vakuumtilførsel for å termoforme den nederste filmen og fjerne luft fra emballasjen.

Begge emballeringslinjene har et sentralt vakuumforsyningssystem fra Busch (Figur 4), som tilbyr tre ulike vakuumnivåer:

- Danning av vakuum for termoforming av bunnfilmen på emballasjen

- Grovt vakuum for å opprettholde et konstant vakuum i rørsystemet

- Medium vakuum for å fjerne luft fra emballasjen

Fordeler med våre prosesserings- og emballasjeløsninger

Dette systemet er designet for å sikre at trykket i emballasjen ikke overstiger 10 millibar. Ved å opprettholde et konstant lavt vakuum i rørsystemet eller i vakuumkamrene, kan man raskt fjerne luft fra emballasjen ved nødvendig vakuumnivå, og man kan oppnå raske syklustider og emballeringshastigheter. Systemet består av

R5 lamellvakuumpumper i ulike størrelser. Disse sikrer en vakuumtilførsel til formingsstasjonen og et lavt vakuum i kamrene og rørene. Tre Busch Roots-vakuumpumper brukes som boostere, og med den ekstra sugekapasiteten de gir kan man raskt oppnå medium vakuum, som er nødvendig for emballering.

Nordlaks Produkter AS opererer med et

toskiftsystem, som betyr at vakuumtilførselen til hele anlegget er i drift

17,5 timer per dag. Det er derfor særlig viktig at et lett tilgjengelig og svært pålitelig vakuumsystem er på plass. Med Busch har Nordlaks en samarbeidspartner som spesialiserer seg på vakuumteknologi og som har flere tiårs erfaring med utvikling av løsninger for næringsmiddelforedling og emballering. Busch har 59 selskaper over hele verden, og hovedkontoret ligger i Maulburg i Tyskland. Busch Vacuum Solutions har vært etablert i Oslo siden 1990. Busch Vacuum Solutions er en profesjonell partner på alle områder innenfor generering av vakuum og overtrykk i oppdrett, foredling og pakking av fisk.

Stokmarknes, Norge

|

07.12.2015

|

7 min