真空による成形、プレス加工、ラミネート加工

真空による成形、プレス加工、ラミネート加工。多くの業界や製造技術において、 さまざまな素材を結合させたり、 決められた形状に加工するためによく使われるプロセスです。

Buschの真空による成形、プレス加工、ラミネート加工向け真空テクノロジー

成形、プレス加工、ラミネート加工する素材は問いません。Buschの真空ソリューションは、安全性と外観の美しさ、そして耐久性に優れた製品の製造に最適です。真空による成形、プレス加工、ラミネート加工の詳細はこちら

真空成形、プレス加工、ラミネート加工とは?

真空成形、プレス加工、ラミネート加工では、大気圧の力を利用して対象物を押したり、圧迫したり、曲げたりして、目的の形状に仕上げます。標準的な地上では、空気が1平方メートルあたり10メートルトンに相当する力で私たちを圧迫しています。 体の中には抵抗する力があるので、感じません。 しかし、それをうまく利用すれば、非常に効果的な圧力が得られます。

真空熱成形の仕組みは?

真空熱成形は、食品、電子機器、玩具などの包装に使用されるプラスチック容器を形成するプロセスです。 薄いフィルム状のプラスチックを、加熱して軟化させます。 次に、真空を利用して、型にしっかりと押し付け、トレイの形に成形します。

真空プレスの仕組みは?

真空プレスは、高密度の 3 次元形状を形成するために使用されます。 さまざまな材料に使用できます。まず真空を利用し原材料を金型に吸い込み、次に大気の圧力を使用して金型を圧縮します。 興味深い例としてチーズがあります。真空下でチーズの原料であるカードからホエイ(乳清)を絞り出します。

真空ラミネートの仕組みは?

複合材料は、強靭な繊維と樹脂を組み合わせ、強固なマット状にしたものである。他の接着プロセスと同様に、このプロセスは、気泡を押し出すために強くクランプすると強度が増します。 真空ラミネート加工では、材料を袋に入れ、それを排気します。 これにより、複合材内部からガスが吸い出されます。 大気の力を加えて、しっかりとクランプし固めます。

カーボンファイバーを真空プレスする必要がありますか ?

プリプレグ、あるいはバギング用途で、カーボンファイバーを真空プレスする場合があります。 真空プレスは、複合材の繊維 - 樹脂比を最適化します。 そして、空気が層に閉じ込められるのを防ぎます。 また、繊維の配向がずれるのも防止します。

射出成形と比較した真空成形の利点は何ですか ?

射出成形に比べ、真空成形はデザイン面での適応性が高いです。 プロセスの時間が短く、工作機械設備のコストも低いです。 様々なプロトタイプを、より速いペースで、より正確に製造することができます。 別の利点は、製品表面の均質性です。さらに、真空は、高圧や高濃度の酸素中でプラスチックやゴムが自然発火するのも防ぎます。

機械的なプレスに比べて真空プレスにはどのようなメリットがありますか ?

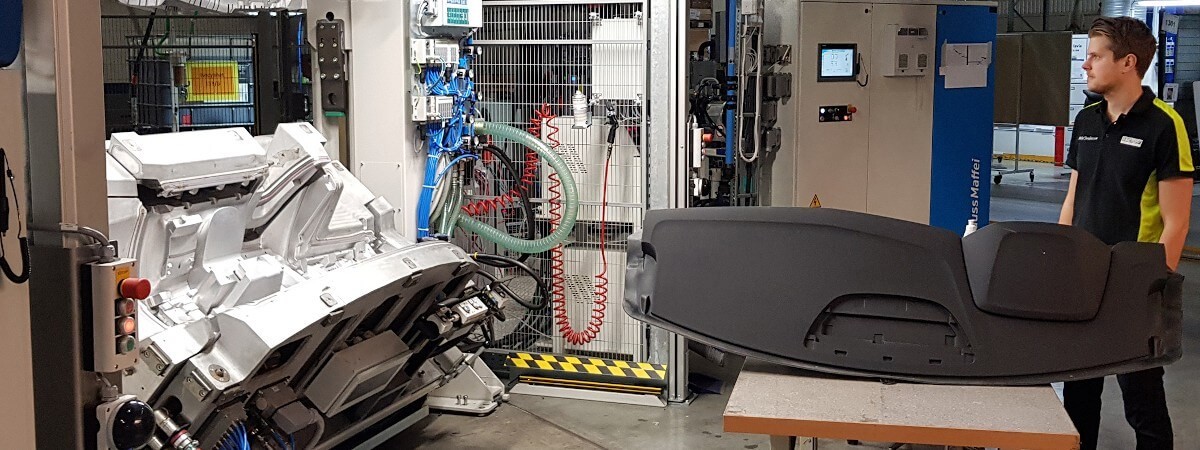

真空プレスでは、材料を真空バッグに入れ、大気圧で圧縮します。このプロセスでは、例えば、異なる素材を何層にも重ねてプレスし、強固に固定しながらも軽量な部品に仕上げることができます。真空プレスのもう1つの重要な利点は、真空バッグがワークの形状に柔軟に適応することです。

機械的ラミネートよりも真空ラミネートが優れるのはどういった点ですか ?

真空ラミネート加工は、アンダーカットを伴うより複雑な形状で行うことができます。 また、大型部品の連続生産にも使用できます。真空ラミネートプロセス(真空バッグとも呼ばれる)は、機械的ラミネートプロセスよりも適応性が高く、持続可能で、費用対効果が高く、より高速です。

成形、プレス加工、ラミネート加工に最適な真空ポンプはどれですか ?

最適な真空ポンプは、それぞれのアプリケーションによって異なります。ロータリーベーン真空ポンプ 、クロー真空ポンプ、スクリュー真空ポンプは、真空成形、プレス加工、ラミネート加工に利用される最も一般的な真空ポンプです。

成形、プレス加工、ラミネート加工に最適なBuschの真空ポンプはどれですか?

成形、プレス加工、ラミネート加工用途におけるBusch真空テクノロジーの使用例をいくつか挙げてください。

Buschの真空テクノロジーが成形用途で利用されている例は、風力発電のブレード製造における型の排気などです。 当社のソリューションは、包装材の熱成形にも貢献しています。プレス用途において、

Buschのテクノロジーは、家具の化粧板となる合板の接着に使用され、真空含侵工法(VRTM)で重要な役割を果たしています。ラミネート加工では、Buschの真空ポンプがフラットパネルディスプレイ、ソーラーパネル、携帯電話のディスプレイの製造に使用されています。

真空成形、真空プレス、または真空ラミネートシステムを導入する際に考慮すべき重要なポイントは何ですか?

真空成形、真空プレス、または真空ラミネートシステムを導入する際には、製造バッチ時間と金型またはフォームの容量が大きな検討事項となります。他に重要なのは、例えば吸引するのは危険な溶剤なのか無害な空気なのかなど、材料の特性や量です。また、必要なシステム圧力も非常に重要です。とは言え、真空成形、真空プレス、真空ラミネートシステムに、万能のソリューションはありません。お客様のニーズに合った最適なソリューションを設計するには、普遍的な要素も入れるべきでしょう:

安心感

最良の真空システムとは、お客様が心配する必要のないシステムです。要件を満たす性能を備え、 止まることなく、信頼性の高い稼働が求められます。 これは、適切な技術を適切に組み合わせることで実現されます。 そして、必要な保護装備や安全センサー。暖機運転やシャットダウンサイクルなど、正しい操作手順もトラブルのない操作の重要な要素です。

安全性

真空成形、真空プレス、または真空ラミネート装置が、作業者に危険を及ぼすことは許されません。これは、爆発性、可燃性、および有毒な化合物を扱う場合に特に重要です。そのような場合、真空ユニットはATEX、IECEX、防爆、または KOSHAなど、各国の防爆規格を遵守する必要があります。 有毒な化合物の漏出を防ぐ気密性も重要です。この場合、ダブルメカニカルシールやバリアガスなど専用オプションが推奨されます。

所有コスト

初期投資コストだけに注目することは、真空成形、真空プレス、真空ラミネート装置の総所有コストを最適化する最良の方法ではありません。他にも、適切なテクノロジーを選択し、システム設計を適応させるために必要なパラメーターがあります。冷却水、作動液、フラッシング液などの消費量も考える必要があります。 メンテナンスの頻度と費用も忘れてはいけません。最後に、真空システムを包括的にとらえることも重要です。たとえば、配管が細すぎると、システムの性能が大きく損なわれる可能性があります。

エネルギー効率

真空成形、真空プレス、真空ラミネート装置のエネルギー消費量は、重要な選択要因です。運転圧力に応じて、さまざまな真空技術が候補に挙げられます。低圧で大排気量が必要な場合、メカニカルブースターポンプを含む多段式の設計が、コスト効率とエネルギー効率の高いソリューションとなります。 さらに、真空の需要に合わせた制御も重要です。最近では、ほとんどのシステムが、真空の需要が低いときに消費電力を抑えられるよう、可変速ドライブを利用しています。

耐用年数の延長

真空システムの寿命を延ばすためには、考慮すべきパラメーターがいくつかあります。例えば、適切なテクノロジー、適切な真空ポンプ構成などです。もう1つ考慮すべきなのは、システムの適切な使用です。ほとんどの場合、工場出荷時の性能を維持するためには、暖機運転と停止の際の措置が必要です。

システム更新によるコスト削減

真空の需要など、お客様のプロセス要件が変わることがあると思います。 そんな時に確認したいのが、次のようなことです:システムはまだお客様のニーズに合っていますか? エネルギー効率は最大化されていますか? 真空システムのアップグレードや交換の際には、システム全体を見直すことが重要です。 最適化の可能性を見極めてみてください。最新技術を利用すれば、作動液とエネルギーの消費量を減らし、コストを低減することができます。

プロセスガス

プロセスガスの組成によっては、その回収または中和に価値がある場合があります。たとえば、ドライソリューションでは、真空ポンプの排気口で汚染されていないプロセスガスを回収することができます。

深絞り包装

プラスチックの熱成形

木材のラミネート加工およびベニヤのプレス加工