Le Centre aérospatial allemand (DLR) de Göttingen effectue des recherches sur les phénomènes de mécanique des fluides, qui sont essentiels pour prédire correctement les performances des avions supersoniques. Source : DLR.

Des souffleries à l'espace : Le vide au service de la recherche aérospatiale

Centre aérospatial allemand (DLR)

Le centre de recherche à grande échelle a été inauguré dans les années 1950. Hubert Ludwieg, physicien de Göttingen et chercheur spécialisé dans le domaine des fluides, a mis au point un système d'entraînement révolutionnaire pour les souffleries à grande vitesse fonctionnant par intermittence. Cela a permis d'effectuer des études sur les flux supersoniques et hypersoniques. Il a appelé ce principe une soufflerie à tube – qui est encore connue aujourd'hui dans le monde entier sous le nom de « tube Ludwieg ». En 1968, la soufflerie à tube Ludwieg, Göttingen (RWG) a été le premier de ces grands centres de recherche aérodynamique au monde à être mis en service. Il est encore utilisé à ce jour au DLR.

-

Structure de la Soufflerie à tube Ludwieg, Göttingen. Source : DLR.

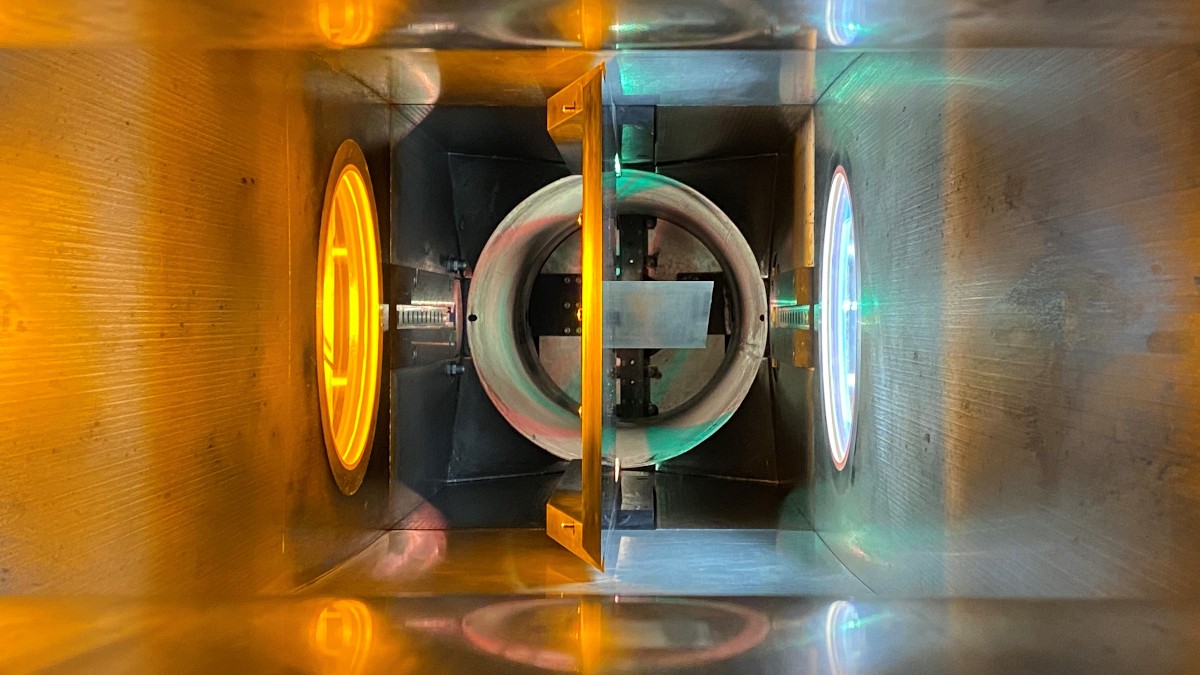

Le principe de fonctionnement de la soufflerie à tube utilise l'interaction de la pression et du vide. Les tubes d'accumulateur servent de récipients sous pression dans lesquels l'air est comprimé. Pour éviter la condensation de l'air dans la buse à ultrasons, qui se produit en raison de la forte expansion et du refroidissement de l'air qui en découle, les tubes d'accumulateur doivent être chauffés pour simuler des vitesses supersoniques élevées.

Les tubes d'accumulateur sont reliés à la buse à ultrasons par une vanne coulissante à action rapide. La trajectoire de mesure se trouve à la fin. C’est là que sont menées les expériences. À l’extrémité de la trajectoire de mesure se trouve le réservoir de vide auquel la pompe à vide est raccordée. Une vanne à glissière sous vide ,entre la trajectoire de mesure et le réservoir de vide, permet d’accéder à la trajectoire de mesure selon les besoins. Le réservoir de vide est évacué à l’aide de la pompe à vide. Une pompe à vide à vis COBRA NX de Busch Solutions de Vide est utilisée à cet effet. Elle génère un vide d’environ 10 à 40 mbar dans le réservoir de vide. Dans les tubes de l’accumulateur, il y a une surpression d’environ 2 à 40 bars.

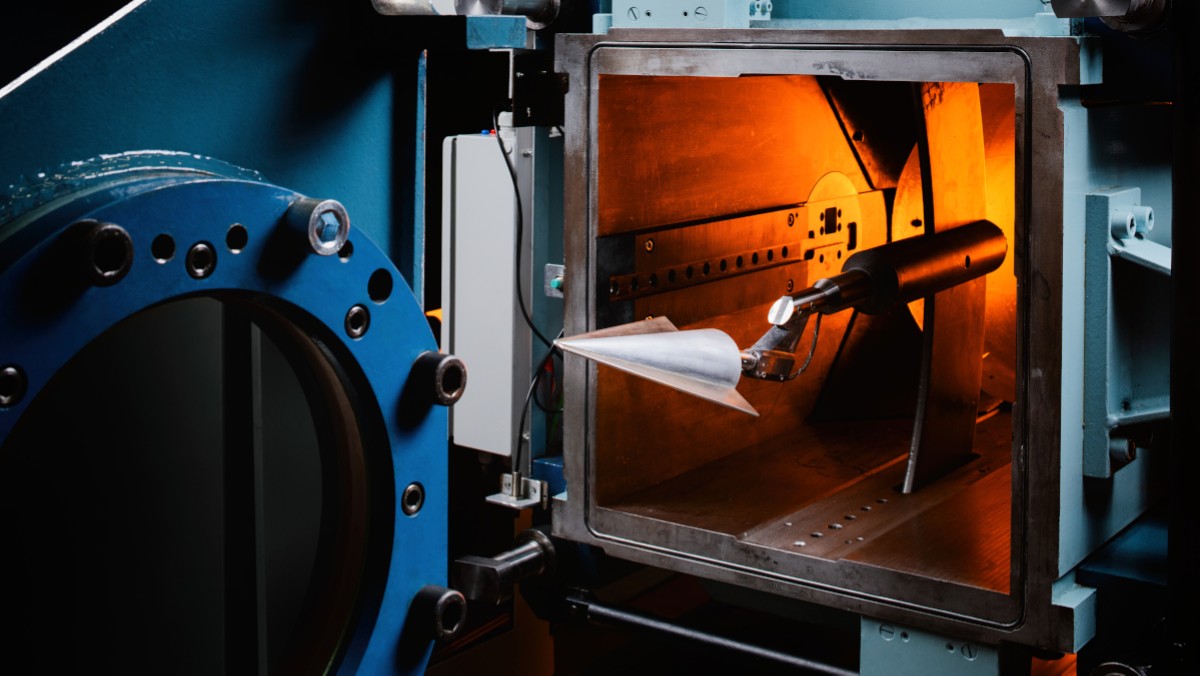

Pour effectuer un test, le modèle d’essai est placé dans la trajectoire de mesure à l’aide d’un support de modèle mobile. Les modèles d'essai incluent des modèles d’avions, des capteurs ou des échantillons de matériaux. L’ouverture de la vanne coulissante à action rapide crée une onde de dilution qui s’écoule dans le tube de l’accumulateur, et accélère le flux d’air de l’accumulateur vers la buse. En raison de la pression différentielle entre le tube de l'accumulateur et le réservoir de vide, et grâce à la buse à ultrasons de forme spéciale, un flux ultrasonique est créé dans la trajectoire de mesure du RWG. Il est possible d’atteindre des vitesses allant jusqu’à Mach 7, soit sept fois la vitesse du son. Le RWG permet d'obtenir des temps de mesure allant jusqu’à 350-400 millisecondes. Il s’agit d’une valeur de crête pour les souffleries de ce type, qui donne suffisamment de temps aux chercheurs pour étudier l'écoulement autour des modèles d'essai. Pendant cette période, des données statistiquement pertinentes ou des séquences d’images peuvent être enregistrées pour permettre une moyenne et une analyse fiables des données.

-

Enregistrement d’un modèle d'essai dans la trajectoire de mesure RWG. Source : DLR.

La technologie de vide est importante non seulement pour accélérer, mais aussi pour ralentir la vitesse élevée de l'écoulement. L’air du tube de l’accumulateur est collecté dans le réservoir de vide pendant le test, puis évacué à l’extérieur sous forme d’air ambiant normal. Le Dr Erich Schülein, chef de groupe et superviseur scientifique du RWG à l’Institut d’aérodynamique et de techniques d'écoulement, explique : « Grâce à la technologie de vide, nous pouvons effectuer les tests beaucoup plus efficacement. Sans cela, nous devrions non seulement augmenter considérablement la pression de suralimentation dans le tube d'accumulateur, mais aussi les exigences en matière de stabilité de l’ensemble du système et de la technologie d'essai, afin d’atteindre le rapport de pression requis dans la buse à ultrasons. L’effort technique requis à cet effet serait énorme. La pompe à vide fait ce travail pour nous. L’utilisation combinée d’accumulateurs de pression et de vide permet de modifier facilement le niveau de pression et donc le nombre de Reynolds de l'écoulement. »

La soufflerie à tube de Göttingen est utilisée depuis 1968 avec une ancienne pompe à vide à palette rotative. En 2021, il était grand temps de la remplacer. Busch a remporté le contrat dans le cadre d’un appel d’offres. Les experts de l'entreprise ont ensuite apporté leur soutien en sélectionnant et en dimensionnant le système, afin de trouver une solution adéquate. Une solution a rapidement été trouvée avec la pompe à vide sèche COBRA NX.

-

La pompe à vide à vis COBRA NX offre des conditions de test fiables et efficaces. Source : Busch Solutions de Vide.

Les employés de l’institut sont également satisfaits de la nouvelle solution de vide. Auparavant, ils ne pouvaient pas utiliser les salles de travail situées directement au-dessus de l'usine pendant les tests, en raison du niveau sonore élevé et des vibrations générées par l'ancienne pompe à vide. Avec la pompe COBRA, ce n’est plus un problème, car elle fonctionne très silencieusement et avec peu de vibrations. « On n’entend rien d’autre qu’un léger bourdonnement », s'amuse Pfeiffer. Un autre avantage majeur est le fonctionnement sans huile. « Par le passé, je devais régulièrement mettre les mains dans le cambouis et remplacer l’huile, puis changer mes vêtements sales. Cela n’est plus nécessaire. La maintenance est effectuée par un technicien de service Busch dans le cadre d’un contrat de maintenance. Il me suffit d'allumer la pompe pour qu'elle se mette à fonctionner », se réjouit M. Pfeiffer.

Un vide propre pour le progrès technologique

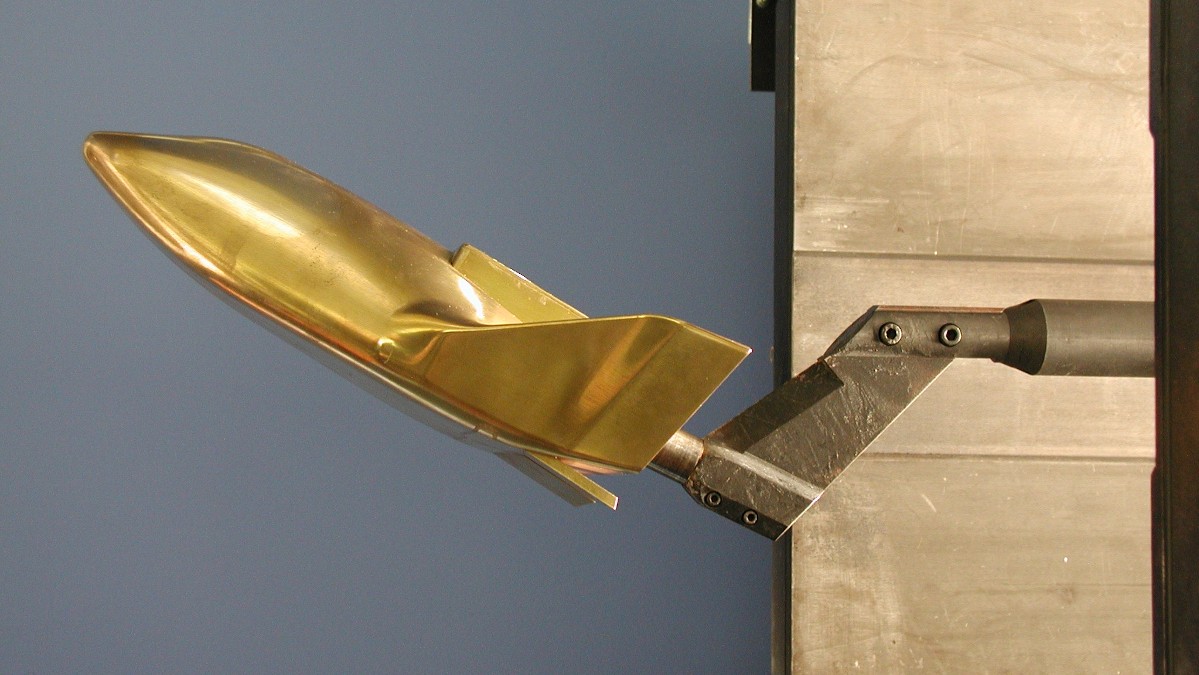

La solution de vide fiable de Busch joue un rôle clé dans le succès des expériences menées au sein du RWG et soutient le progrès technologique. Le centre DLR met les résultats de ses recherches fondamentales à la disposition des entreprises de l’industrie aérospatiale, afin de développer et d'affiner les technologies pour les missions actuelles et futures. Les scientifiques basés à Göttingen travaillent également en étroite collaboration avec des organisations internationales telles que la NASA, l’ESA et les autres sites du DLR sur des projets de recherche mondiaux. Par le passé, par exemple, un modèle de l’engin spatial X-38 a été testé pour la NASA et l’ESA dans la soufflerie à tube Ludwieg de Göttingen. Cette navette était destinée à servir de véhicule de retour d’équipage (CRV) pour ramener les astronautes d’ISS sur Terre en cas d’urgence. Ce type de vaisseau spatial doit résister à une chaleur et à des charges mécaniques colossales, lorsqu’il pénètre dans l’atmosphère terrestre. Ces conditions ont été reproduites le plus fidèlement possible dans la soufflerie à tube.

-

Ce modèle de l’engin spatial X-38 a été examiné dans le système RWG pour le compte de l’ESA et de la NASA. Source : DLR.