En tant qu'entreprise leader dans la fabrication de rouleaux, de feuilles et de bandes de PVC souple, Jedi Kunststofftechnik GmbH a centré sa production spécifiquement sur le traitement du PVC souple. L'alimentation du matériau est assurée par le déversement du contenu de gros sacs dans les extrudeuses à l'aide d'un système de transport pneumatique par aspiration.

La génération de vide dans les systèmes de transport a été conçue différemment et réinstallée. Depuis le début de l'année 2018, Jedi Kunststofftechnik dispose de pompes à vide à becs MINK avec régulation de vitesse, qui ont une efficacité énergétique plus élevée que les soufflantes à canal latéral utilisées précédemment. Ceci a permis une réduction de près de 70 pour cent de la consommation d'énergie nécessaire à la génération de vide.

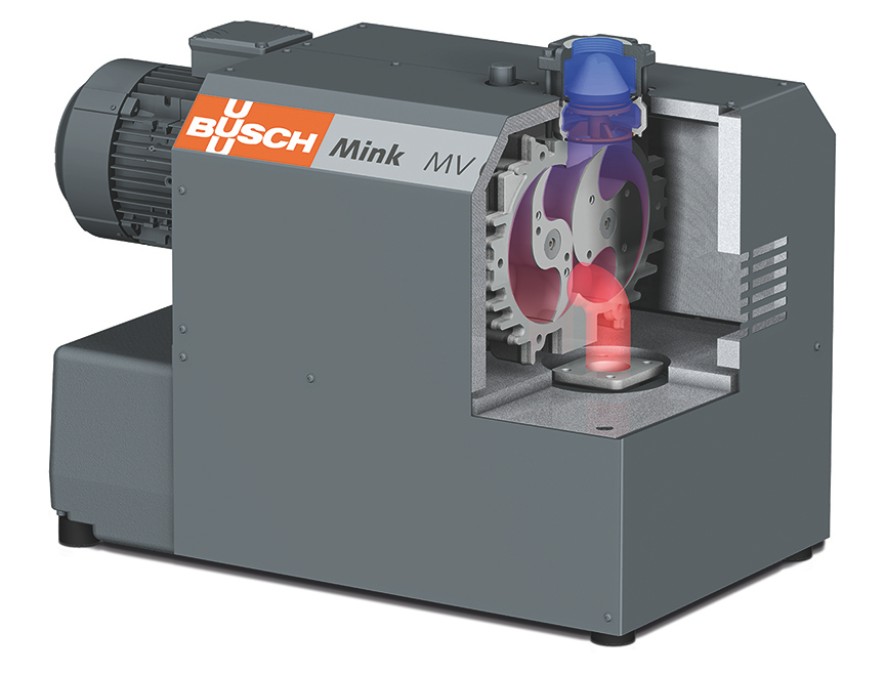

Fig. 1 : une des trois pompes à vide à becs MINK MV 0310 B de Busch pour l'alimentation en vide du système de transport pneumatique de Jedi Kunststofftechnik. Source : Busch Solutions de Vide.

Jusqu'à 70 pour cent d'économies d'énergie grâce à la technologie de vide moderne utilisée pour l'alimentation en matière première

Jedi Kunststofftechnik GmbH

Marco Di Martino a fondé Jedi Kunststofftechnik à Eitdorf en Rhénanie-du-Nord-Westphalie au milieu des années 1990 et l'entreprise s'est spécialisée dans les produits semi-finis en PVC souple transparent. Aujourd'hui, son entreprise emploie 40 personnes et elle est l'un des principaux fabricants mondiaux de rouleaux, de feuilles et de bandes de PVC souple. Ceux-ci sont traités par ses clients pour fabriquer des rideaux à bandes ou des tapis protège-sol ainsi que des hublots souples destinés aux volets roulants ou aux tentes. Les produits, fabriqués dans l'usine organisée en trois-huit, sont envoyés à des clients dans toute l'Europe, sous forme de matériaux d'épaisseurs comprises entre un et douze millimètres et sous forme de rouleaux d'une largeur maximale de 2 200 millimètres.Processus de transport pneumatique par aspiration

La production est organisée en cinq lignes d'extrusion équipées d'extrudeuses mono-vis. L'alimentation du matériau est assurée par le déversement du contenu de gros sacs dans les extrudeuses à l'aide de systèmes de dosage volumétrique et de dessiccateurs via des systèmes de transport pneumatique par aspiration. Auparavant, quatre soufflantes à canal latéral étaient montées sur les quatre lignes d'extrusion pour générer le vide nécessaire au système de transport pneumatique. Des taux de défaillance élevés, liés aux roulements, aux problèmes de moteurs ainsi qu'aux roues à aubes sales, faisaient de ces soufflantes à canal latéral des générateurs de vide non fiables.Les quatre soufflantes à canal latéral avaient une puissance électrique comprise entre 12,5 et 15 kilowatts, selon leur taille. Leur fonctionnement n'était pas régulé, c'est-à-dire que les soufflantes fonctionnaient en continu pendant les trois-huit. Du point de vue de la consommation d'énergie et de la fiabilité, cette solution était loin d'être satisfaisante pour le propriétaire, Marco Di Martino. Par ailleurs, le niveau sonore des soufflantes dans le hall de production provoquait des perturbations importantes.

Optimisation du processus

Suite à la prise de contact avec Busch Solutions de Vide, un spécialiste du vide de Busch a effectué des mesures sur le système de transport pneumatique. Celui-ci a constaté que les soufflantes à canal latéral fonctionnaient en continu à leurs limites de performance et à une pression absolue de 700 millibars. À cette pression, une soufflante à canal latéral atteint à peine 30 pour cent de sa vitesse de pompage nominale. Pour remédier à ce problème, des soufflantes correspondantes plus grandes, avec des vitesses de pompage nominales élevées étaient utilisées, ce entraînait également des besoins énergétiques plus élevés. La pression différentielle élevée et la faible vitesse de pompage qui en découlaient étaient les causes de la surchauffe des soufflantes et des pannes associées. Suite aux résultats de l'analyse de l'état réel de l'alimentation en vide, Busch a suggéré d'utiliser la nouvelle pompe à vide à becs MINK MV 0310 B. Avec une pression de travail absolue de 700 millibars, ces pompes à vide ne subissent aucune diminution de la vitesse de pompage. Leur régulation de vitesse standard leur permet d'ajuster automatiquement leur vitesse de pompage en fonction de la demande en faisant varier la vitesse rotationnelle. Les pompes à vide à becs MINK MV peuvent également générer des pressions bien plus basses que les soufflantes à canal latéral, ce qui leur permet d'atteindre 150 millibars (absolu).Marco Di Martino a désormais deux pompes à vide à becs MINK MV 0310 B (Fig. 1) en fonctionnement, depuis début 2018, en remplacement des quatre soufflantes à canal latéral précédentes. Alors que les quatre soufflantes à canal latéral consommaient un total de 55 kilowatts, les pompes à vide à becs MINK ont besoin de seulement 8 kilowatts chacune, pour un fonctionnement à 50 Hertz. Jedi Kunststofftechnik a installé une autre pompe à vide MINK MV 0310 B lors de la mise en marche d'une cinquième ligne d'extrusion. Les trois pompes à vide sont pilotées par un système de commande en cascade. Un volume tampon total de 1 000 litres est stocké dans les deux réservoirs en amont. L'une des trois pompes à vide à becs MINK MV démarre automatiquement lorsque la pression absolue dans les conteneurs dépasse 500 millibars. Les deux autres pompes à vide s'enclenchent lorsque la pression absolue de 700 millibars est atteinte pour venir renforcer l'action de la première pompe. Les ajustements mineurs de la pression ou de la vitesse de pompage sont compensés par les variateurs de vitesse.

En pratique, une à deux pompes à vide MINK suffisent pour assurer le débit. La troisième pompe à vide est utilisée uniquement en cas de pic de demande. Après six moins de fonctionnement, leur propriétaire, Marco Di Martino, est extrêmement satisfait. D'une part il a été possible de réduire la puissance électrique nominale de l'alimentation en vide (Fig. 2) de 55 à 24 kilowatts, alors que cinq lignes d'extrusion sont désormais en service à la place des quatre antérieures. D'autre part, grâce à la régulation de vitesse de la nouvelle MINK MV 0310 B, aucune des pompes à vide ne fonctionne en continu, sauf si sa puissance est réellement requise. La facture d'électricité de 2018 a clairement fait apparaître les économies d'énergie réalisées : par rapport à l'année précédente, ce sont 160 000 kilowattheures de moins qui ont été consommées. Ceci, tout en tenant compte du fait que les soufflantes à canal latéral étaient encore en fonctionnement au début de l'année et qu'une cinquième ligne d'extrusion a été rajoutée ultérieurement.

-

Fig. 2 : plan en coupe d’une pompe à vide à becs MINK MV. Source : Busch Solutions de Vide.

Alors que les pannes et les réparations des soufflantes étaient fréquentes par le passé, les nouvelles pompes à vide à becs de Busch n'ont engendré aucun problème. En plus de la réduction des coûts liés aux temps d'arrêt et aux réparations, ceci a également un impact positif sur le débit de chacune des lignes d'extrusion. Le niveau sonore des nouvelles pompes à vide est bien moins élevé que celui des soufflantes à canal latéral précédentes. Marco Di Martino affirme même qu'elles ne sont pas audibles du tout dans le hall de production, pourtant situé juste à côté des lignes d'extrusion. La maintenance des pompes à vide à becs MINK MV est réduite à son minimum. Busch recommande, en tant que fabricant, de vidanger l'huile à engrenages seulement après un temps de fonctionnement de 20 000 heures.