Fig. 1 : les briques de soutènement Poroton sont fabriquées dans l’usine de briques Wienerberger à Bad Neustadt, en Allemagne. Source : Busch Solutions de Vide.

Des tuiles de haute qualité grâce à une technologie de vide de pointe

Wienerberger GmbH

Dans l’usine de briques de Wienerberger GmbH à Bad Neustadt, la technologie de vide est utilisée pour dégazer le mélange d’argile dans la presse d’extrusion. Un système de vide avec une pompe à vide sèche à vis COBRA NX comme élément central est utilisé pour générer le vide nécessaire. Cette pompe à vide génère le vide nécessaire sans huile et sans aucun contact. L’entraînement à vitesse variable permet un contrôle en fonction des besoins et garantit que le vide souhaité peut être maintenu avec précision indépendamment de la quantité d’humidité contenue dans le matériau. Le système de vide moderne offre à Wienerberger des avantages considérables en termes d’efficacité, de qualité et de sécurité d’exploitation.

À propos de Wienerberger GmbH

L’usine de briques et de tuiles située à Bad Neustadt a été fondée en 1951, puis vendue en 2001 par l’entreprise familiale Gessner à Wienerberger Ziegelindustrie GmbH pour assurer le succès à long terme de l’entreprise. Outre les briques de soutènement Poroton, l’usine produit également des briques d’isolation thermique très efficaces, conformes aux exigences des nouvelles réglementations sur les économies d’énergie. Wienerberger Ziegelindustrie GmbH, dont le siège social se trouve à Hanovre en Allemagne, fait partie de Wienerberger AG, un groupe international dont le siège social se trouve à Vienne en Autriche.Une presse d’extrusion est utilisée pour fabriquer diverses briques de soutènement Poroton. Le matériau est dégazé lorsqu’il traverse la chambre sous vide entre le mélangeur à deux arbres et la presse d’extrusion. Cela empêche les poches d’air pendant l’extrusion et garantit ainsi des moulages sans porosité. Cela augmente également considérablement leur stabilité, les empêchant de se déformer avant qu’elles ne sèchent et garantissant ainsi la précision dimensionnelle de la brique finie. La porosité nécessaire pour de bonnes propriétés d’isolation thermique après la cuisson est assurée par des matériaux supplémentaires tels que la sciure de bois, la pâte à papier et le polystyrène. Ceux-ci brûlent pendant le processus de cuisson, laissant des pores dans le matériau.

L’alimentation en vide utilisée auparavant nécessitait un effort de maintenance important

Au cours des années précédentes, l’usine de briques Wienerberger de Bad Neustadt utilisait une pompe à vide à palettes lubrifiées par huile perdue. Lorsque la pompe à vide utilisée précédemment a nécessité une révision générale, Wolfram Tittel, directeur de l’usine, a commencé à chercher des moyens d’optimiser son alimentation en vide. Son objectif principal était de minimiser la consommation d’huile, l’accumulation d’émulsion d’huile et les efforts de maintenance. Il s’est donc entretenu avec les spécialistes du vide de Busch Solutions de Vide, qui ont réalisé une analyse détaillée de cette application, puis ont suggéré une solution globale entièrement nouvelle pour la génération de vide.

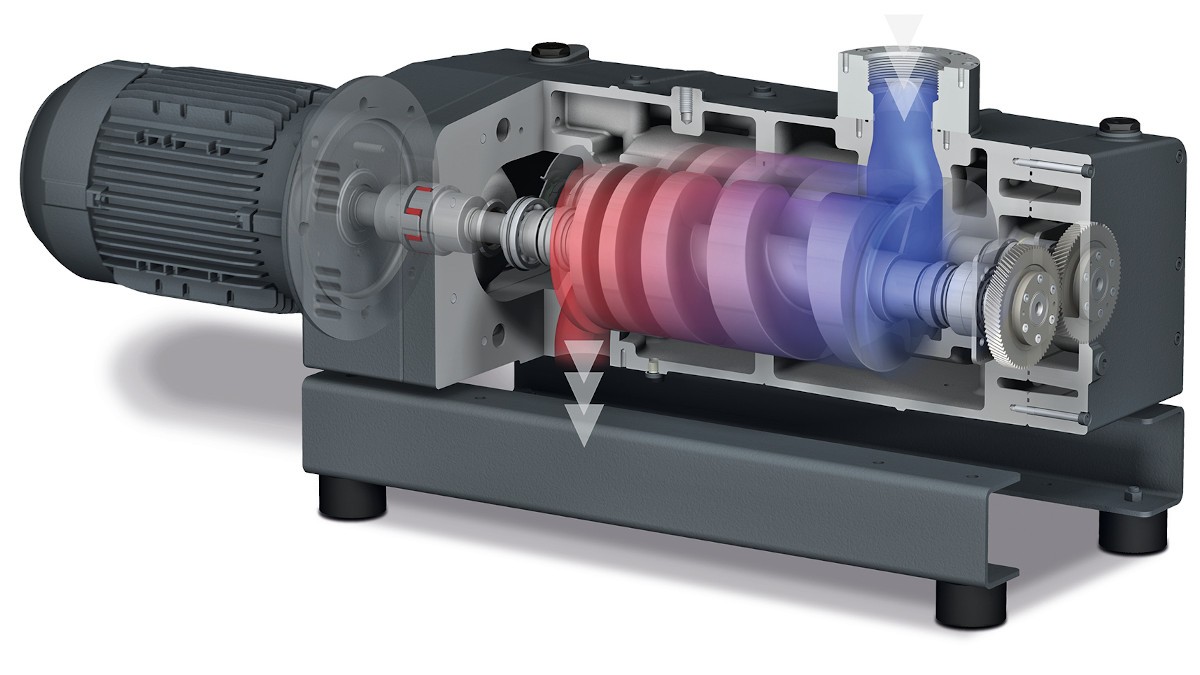

Système de dégazage de l’argile Busch pour un niveau maximal de sécurité opérationnelle

Busch a développé, spécialement à cet effet, un système de dégazage de l’argile. Il est équipé d’une pompe à vide à vis COBRA NX, utilisée pour extraire l’air et la vapeur d’eau, les comprimer et les expulser complètement à nouveau, c’est-à-dire sans utiliser d’huile ou d’autres fluides de fonctionnement. La verticalisation en amont de la pompe à vide a été optimisée pour la poussière et les particules provenant des masses d’argile et de argile. Le moteur à variation de fréquence de la pompe à vide et la commande intégrée en fonction des besoins permettent de maintenir avec précision le niveau de vide défini dans la chambre sous vide. Grâce à sa conception, cette pompe à vide est capable de maintenir en permanence tous les niveaux de vide prescrits entre un millibar et la pression atmosphérique tout au long du processus.Selon le niveau d’humidité dans le mélange d’argile, différents niveaux de vapeur d’eau doivent être extraits de la chambre sous vide. Cela signifie que la vitesse de pompage de la pompe à vide doit être augmentée via une fréquence de moteur plus élevée pour les matériaux très humides ; en plus de l’évacuation réelle de l’air, des quantités plus élevées de vapeur d’eau doivent également être aspirées. Si le produit contient moins d’humidité, la vitesse de pompage peut à nouveau être réduite. Par conséquent, le niveau de vide dans la chambre reste constant à tout moment. De plus, le niveau d’humidité souhaité entre 19,5 % et 21,5 % peut être maintenu avec précision lorsque le matériau est pressé dans l’embout pendant l’extrusion. Cela garantit un niveau élevé de sécurité opérationnelle pendant le procédé de dégazage de l’argile tout en maintenant des conditions flexibles.

Les spécialistes du vide de Busch ont démonté la pompe à vide COBRA utilisée après un an de fonctionnement dans l’usine de fabrication et l’ont examinée minutieusement. Ils n’ont trouvé aucun dommage ou signe d’usure dû à la pénétration de poussière ou de particules dans la pompe à vide. Les travaux d’entretien sont nettement inférieurs à ceux requis pour une pompe à vide lubrifiée à l’huile. Grâce au principe de fonctionnement sans contact de la pompe à vide à vis COBRA, il n'y a pas d’usure et aucune pièce ne doit être remplacée. Le fonctionnement sans huile élimine également les remplacements de filtre à huile nécessaires auparavant. De plus, tous les travaux et coûts liés à l’approvisionnement en huile et à l’élimination de l’émulsion d’huile sont devenus inutiles.

-

Fig. 2 : système de vide COBRA NX pour le dégazage des briques d’argile chez Wienerberger. Source : Busch Solutions de Vide.

Des économies d’énergie et d’eau considérables

En tant que briqueterie dont la gestion de l’énergie est conforme à la norme DIN 50001, la possibilité de réduire la consommation d’énergie pour la génération de vide était d’une grande importance. La pompe à vide nouvellement déployée fonctionne habituellement dans une plage de 30 à 35 Hertz et ne fonctionne à pleine charge que lorsque le niveau de vapeur d’eau est très élevé.D'autres mesures visant à optimiser le système d'aspiration au début de l'année 2021 ont maintenant permis à Wienerberger d'économiser des coûts supplémentaires d'eau et d'eaux usées. Un circuit d’eau fermé est désormais utilisé pour le refroidissement, ce qui élimine le besoin d’ajouter de l’eau douce et d’éliminer les eaux usées. En collaboration avec les experts en vide de Busch, Wienerberger a pu mettre en place une génération de vide encore plus efficace pour la fabrication de briques d'argile.

-

Fig. 3 : principe de fonctionnement d'une pompe à vide à vis COBRA NX. Source : Busch Solutions de Vide.