Vakuum sorgt für reines Material

Metallpulver werden häufig im VIGA-Verfahren (Vacuum Induction Melting With Inert Gas Atomization) hergestellt. Das Ausgangsmetall wird dabei in einem Vakuum-Induktionsofen geschmolzen. Das Vakuum bewirkt die Entgasung der Schmelze und somit die Entstehung eines einschlussarmen, hochreinen Metalls. Für das Evakuieren der Öfen bietet Busch verschiedene Vakuumtechnologien an.Der verflüssigte Werkstoff wird anschließend mit einem inerten Gas, zum Beispiel Argon, mit hohem Druck durch eine Düse gepresst. Dabei bilden sich feine kugelförmige Tropfen, die sich beim Erkalten in Pulverpartikel verwandeln. Ihre sphärische Form garantiert die Fließfähigkeit des Pulvers und erleichtert die Weiterverarbeitung.

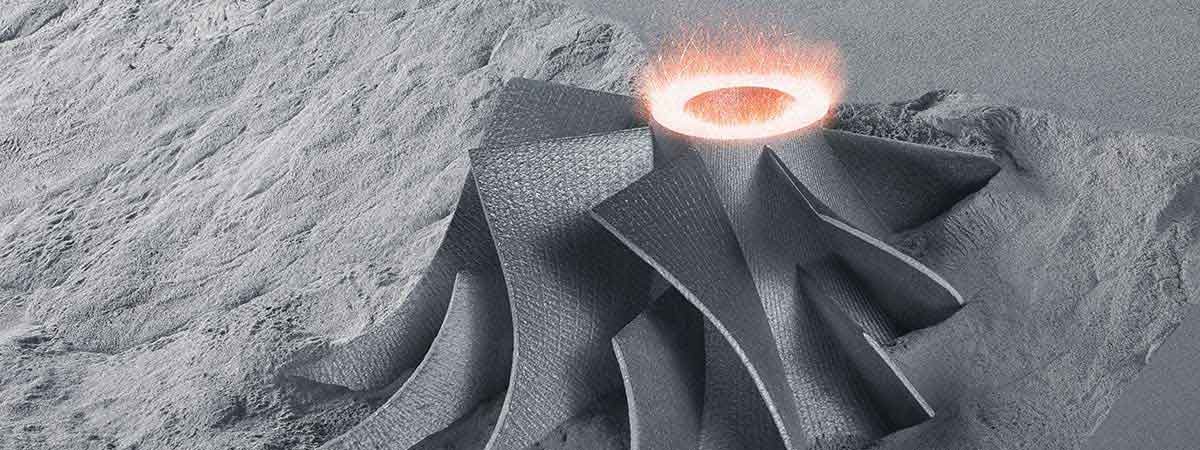

Präzision im Pulverbett

Es gibt inzwischen eine ganze Reihe von Methoden, um Metalle im 3D-Druck zu verwenden. Das Pulverbettverfahren erlaubt dabei die höchste Präzision. Hier werden die Bauteile schichtweise im Metallpulverbett, einem Behälter mit absenkbarem Boden, durch gezieltes aufbringen einer Metallpulverschicht im µm-Bereich, erzeugt.Ein rechnergesteuerter Laser- oder Elektronenstrahl erhitzt den feingekörnten Werkstoff. Durch das fokussierte Aufschmelzen der Pulverpartikel entsteht das Bauteil nach Maßgabe von CAD-Modellen. Aus dem losen Pulver entstehen feste Strukturen. Ist eine Schicht fertiggestellt, senkt sich der Boden ab. Neues Pulver wird aufgebracht, die nächste Schicht auf die darunterliegende aufgetragen. Schicht für Schicht entsteht so das Werkstück. Dank der hohen Präzision der Laser- und Elektronenstrahlen ist eine Nachbearbeitung danach oft nicht mehr nötig.

Gegen Kollision, für Stabilität

Der Elektronenstrahl besteht aus stark beschleunigten Teilchen, die schnell und präzise durch magnetische Felder gelenkt werden. Das Vakuum sorgt dafür, dass sie auf ihrem Weg von der Strahlquelle zum Werkstück nicht mit anderen Teilchen kollidieren. Es kann zudem zur Stabilisierung des in Arbeit befindlichen Werkstücks dienen. Durch Ansaugen von unten wird eine fixierende Kraft auf die Pulverpartikel ausgeübt. So wird ein Verrutschen des Bauteils beim Aufbringen der neuen Pulverschichten vermieden.Für das Pulverbettverfahren stehen optimal geeignete Vakuumpumpen von Busch zur Verfügung.