Energieeinsparungen und Reduzierung des CO2-Ausstoßes durch Zentralisierung der Vakuumversorgung

Die Energieeffizienz zu steigern und Treibhausgasemission zu reduzieren ist das erklärte Ziel der Block House Fleischerei GmbH. Dem Produzenten von portionierten Frischfleischprodukten und Burgern ist es gelungen, durch die Neuorganisation der Vakuumversorgung für fünf Verpackungslinien erhebliche Energieeinsparungen zu erzielen und die CO2-Emissionen um 36,1 Tonnen pro Jahr zu reduzieren. Herzstück der neuen Vakuumversorgung ist ein zentrales Vakuumsystem von Busch. Dank seines Designs und der intelligenten Steuerung verbraucht es deutlich weniger Energie, als die zuvor direkt an den Verpackungsmaschinen installierten Vakuumpumpen.

Über Block House

Im Jahr 1973 wurde die Block House Fleischerei von Eugen Block gegründet, und der damals selbst gesetzte Qualitätsanspruch gilt bis heute, wobei die IFS-Zertifizierung die hohe Qualität der Frischfleisch- und Burger-Produkte bestätigt. Das Prime-Beef-Qualitätssiegel garantiert weiter, dass nur Fleisch von Rindern verwendet wird, die artgerecht aufgewachsen sind. Hauptsächlich stammt das Fleisch für die Steaks von Angus- und Hereford-Rindern.

Genauso strikt wie die Qualitätsstandards eingehalten werden, sieht man sich bei der Block House Fleischerei auch in der Verantwortung, was Umwelt und Nachhaltigkeit betrifft. Das Energiemanagementsystem ist nach ISO 50001 zertifiziert und nimmt am Hamburger Projekt „Unternehmen für Ressourcenschutz“ teil.

Tiefzieh-Verpackungsmaschinen

Bereits 2013 hat man die Vakuumversorgung der Verpackungsmaschinen energetisch analysiert und festgestellt, dass hier ein Einsparpotential gegeben sein muss. Fünf Verpackungslinien mit jeweils einer Tiefziehmaschine waren zum damaligen Zeitpunkt mit je einer Drehschieber-Vakuumpumpe als Vorpumpe und einem zusätzlichen Vakuum-Booster ausgestattet. Diese Vakuumpumpen waren nahe der Verpackungsmaschinen und somit auch nahe an den Arbeitsplätzen aufgestellt. Dies hatte zur Folge, dass die Vakuumpumpen ihre Abwärme direkt in die Produktionsräume abgaben. Nur durch eine Erhöhung der Raumkälte-Produktion war die aus hygienischen Gründen notwendige niedrige Raumtemperatur zu halten. Ein weiterer Nachteil war die Lärmbelästigung an den Arbeitsplätzen.

Mit der Erneuerung der Vakuumversorgung verfolgte man bei der Block House Fleischerei neben der Energieeinsparung und der Reduzierung des CO2-Ausstoßes auch das Ziel, eine hohe Verfügbarkeit der Vakuumversorgung zu garantieren und die Vakuumpumpen aus den Produktionsräumen zu verbannen, um die Abwärme und die Geräuschemission an den Arbeitsplätzen zu vermeiden. Außerdem sollte Personal für Wartungsarbeiten diese Bereiche möglichst nicht betreten.

Unsere Lösung

Zusammen mit den Vakuumspezialisten von Busch entwickelte man ein Konzept, um eine energieeffiziente Lösung zu finden, die möglichst auch alle anderen bisherigen Nachteile eliminiert. Schnell war man sich einig, dass eine zentrale Versorgung der Verpackungsmaschinen mit Vakuum die ideale Lösung wäre. Die Basis für die Auslegung des zentralen Vakuumsystems waren die fünf vorhandenen Tiefziehverpackungsmaschinen, die Vakuum nur für den eigentlichen Verpackungsvorgang benötigen, weil die Unterfolie in der Formstation der Maschinen nicht mit Vakuum in die Formen gesaugt, sondern mit Druckluft in die Formen geblasen wird.

Seit September 2015 ist das neue zentrale Vakuumsystem (Fig. 3) in Betrieb. Seine Hauptkomponenten sind vier R5 Drehschieber-Vakuumpumpen mit vier PANDA Vakuum-Boostern. Dabei hat ein Vakuummodul bestehend aus einer Drehschieber-Vakuumpumpe und einem Vakuum-Booster eine reine Stand-by-Funktion und kommt nur zum Einsatz, wenn während des laufenden Betriebs Wartungsarbeiten durchgeführt werden. Das zentrale Vakuumsystem befindet sich eine Etage unter den Produktionsräumen. Es ist in einem separaten Raum untergebracht und somit von der Produktion komplett getrennt.

Die Evakuierung der Verpackungskammern erfolgt in zwei Schritten über zwei Vakuumzuleitungen. In der einen Leitung liegt stets ein sogenanntes Grobvakuum von 30 Millibar an. Dadurch ist eine schnelle Evakuierung auf dieses „Grobvakuumniveau“ möglich. Ist dieses erreicht, schaltet die Anlage auf die zweite Zuleitung mit einem Vakuumniveau von 4 Millibar um. Durch diese zweistufige Druckausgleichsmethode sind kurze Taktzeiten möglich. Zwischen dem zentralen Vakuumsystem und den Verpackungsmaschinen sind Pufferbehälter geschaltet, die sicherstellen, dass die notwendigen Vakuumniveaus permanent in den Leitungen anliegen.

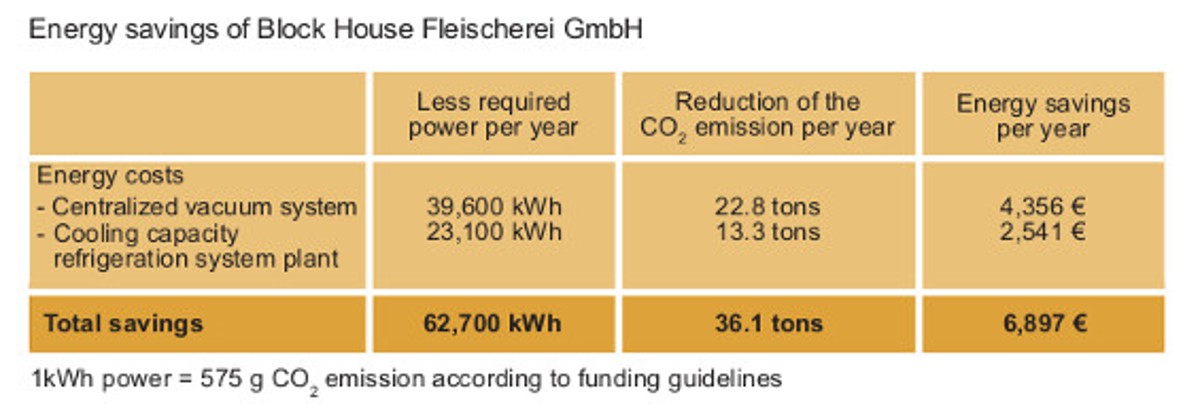

Die Anlage ist bedarfsabhängig gesteuert. Die einzelnen Vakuummodule werden über Drucktransmitter druckabhängig zu- oder abgeschaltet. Durch diese Steuerung und durch eine um 9,9 Kilowatt geringere Energieaufnahme gegenüber der früheren dezentralen Versorgung spart die Block House Fleischerei jährlich 4.356 Euro an Energiekosten. Die weniger verbrauchte Energie entspricht einem CO2-Ausstoß von 22,8 Tonnen (Fig. 4).

Vorteile der zentralen Vakuumversorgung

Frank Damast, Technischer Leiter der Block House Fleischerei, ist sich sicher, dass er mit dem neuen zentralen Vakuumsystem von Busch die technisch fortschrittlichste Vakuumtechnologie installiert hat und diese auch in puncto Wartungsintensität und Störanfälligkeit der alten Vakuumversorgung weit überlegen ist.

Frank Damast, Technischer Leiter der Block House Fleischerei ist sich sicher, dass er mit dem neuen zentralen Vakuumsystem von Busch die technisch fortschrittlichste Vakuumtechnologie installiert hat.

Durch den modularen Aufbau ist ein Ausfall der Vakuumversorgung nahezu unmöglich. Das Stand-by-Vakuummodul bietet zudem eine zusätzliche Sicherheit.

Energieeinsparungen und geringere CO2-Emissionen

Die Aufstellung der Vakuumanlage in einem separaten Raum im Untergeschoss ermöglicht eine hohe Kühlleistungsersparnis von 23.100 kWh für die Kälteanlage in den Produktionsbereichen. Dies entspricht einer jährlichen Kosteneinsparung von 2.541 Euro oder einer Minderung des CO2-Ausstoßes um 13,3 Tonnen. Addiert man die Energiekosteneinsparungen der zentralen Vakuumversorgung und der Kühlleistung, ergibt sich eine jährliche Gesamteinsparung von 6.897 Euro. Die Reduzierung des CO2-Ausstoßes beläuft sich auf insgesamt 36,1 Tonnen. Das zentrale Vakuumsystem versorgt momentan fünf Verpackungsmaschinen, ist aber so ausgelegt, dass zwei weitere Verpackungsmaschinen angeschlossen werden können. Darüber hinaus wurden dadurch kürzere Zykluszeiten möglich.

Der Einsatz dieser innovativen und energieeffizienten Vakuumversorgung wurde von der Stadt Hamburg durch das Programm „Unternehmen für Ressourcenschutz“ finanziell gefördert, was auch eine Bestätigung der Verantwortlichen bei der Block House Fleischerei ist, mit dem zentralen Vakuumsystem von Busch die energetisch bestmögliche Lösung für die Vakuumversorgung gefunden zu haben.

Die Wartung des zentralen Vakuumsystems erfolgt einmal jährlich durch einen Busch Service-Techniker, der seinen Besuch vorher mit der Betriebstechnik abstimmt. Durch die Anbindung des zentralen Vakuumsystems an das betriebliche Prozessleitsystem kann man sie permanent überwachen und eventuelle Unregelmäßigkeiten sofort erkennen. Außerdem wird dadurch der Stromverbrauch automatisch aufgezeichnet und dokumentiert.

Weitere Fakten über die Block House Fleischerei GmbH

Die Block House Fleischerei GmbH ist ein Unternehmen der Block Foods AG. Im modernen Fleischverarbeitungsbetrieb in Hamburg werden auf mehreren Produktionslinien Steaks portioniert, Rinder zerlegt sowie Burger und Carpaccio produziert (Fig. 2). Knapp 100 Mitarbeiter arbeiten im Ein-Schicht-Betrieb, die Burger-Produktion wird allerdings zweischichtig gefahren. Ein Teil der Produkte geht an die eigene Steak-Restaurantkette „Block House“. Von insgesamt 49 Restaurants bieten die meisten ihre Steaks in deutschen Städten an. Aber auch in Spanien, Portugal, Österreich und in der Schweiz werden in Block House Restaurants Steaks serviert, die in der Block House Fleischerei in Hamburg gereift, zugeschnitten und verpackt worden sind. Insgesamt werden in diesen Restaurants jährlich über 6 Millionen Gäste bewirtet. Ein Großteil der Produkte wird an Kunden im Groß- und Einzelhandel oder in der Gastronomie geliefert. Hauptsächlich werden Kunden in Deutschland und dem benachbarten Ausland bedient.