I over 100 år har delikatessevirksomheden Feinkost Dittmann lavet specialiteter som antipasti og delikatesseprodukter. På fabrikken i Taunusstein, Tyskland, produceres både friske produkter, som senere pakkes ind i plastbakker, samt konserves på glas. De har anvendt et centraliseret vakuumsystem fra Busch til deres pakkemaskiner i over et år. Det er væsentligt mere økonomisk end den vakuumteknologi, som blev anvendt før. Energiforbruget alene blev reduceret med over 70 %.

Produkter i afdelingen med ferske fødevarer pakkes i plastikbakker i produktionsbygningen i Taunusstein. I denne proces suges luften først ud af pakningen, før der tilføres en CO2 N2 -gasblanding, som skal beskytte indholdet i pakken. Herefter bruges en syntetisk folie som plastkappe for at give pakken en gastæt forsegling, før pakken lukkes med endnu en plastkappe. Denne type pakning garanterer, at iltindholdet er under 1 % pga. evakueringen af luft og brug af beskyttelsesgas i pakningen. Dette øger produkternes levetid markant. Præsentationen af produktet med en transparent pakning er også ideel, fordi folien ikke ligger direkte på produktet eller ligefrem maser det pga. vakuummet i pakken.

Billede: © www.istockphoto.com - kabVisio.

Vakuumforsyning til fødevarepakning – 70 % lavere energiforbrug

-

Kilde: Busch Vacuum Solutions.

Der bruges i alt fire pakkemaskiner (bakkeforseglere) til pakning i toholdsskift. Det nødvendige vakuum til dette genereres af lamelvakuumpumper med hver 5,5 kilowatt motorkraft. De blev oprindeligt installeret direkte på pakkemaskinerne. For at opnå en mere hygiejnisk produktion og for at mindske varmeniveauet i produktionen blev pumperne senere installeret i et separat lokale over produktionslokalet og tilsluttet pakkemaskinerne via et rørledningsnetværk. Den tekniske projektleder på produktionsfabrikken, Andreas Lutz, var dog ikke glad for denne løsning, fordi vakuumpumperne stadig krævede et højt niveau af vedligeholdelse. Udsving og fejl i netværket blev også først bemærket, hvis en af pakkemaskinerne viste en fejlmeddelelse og automatisk lukkede ned, når vakuumniveauet ikke blev nået hurtigt nok eller slet ikke blev nået. Dette førte til gentagne produktionsstop på de individuelle pakkelinjer.

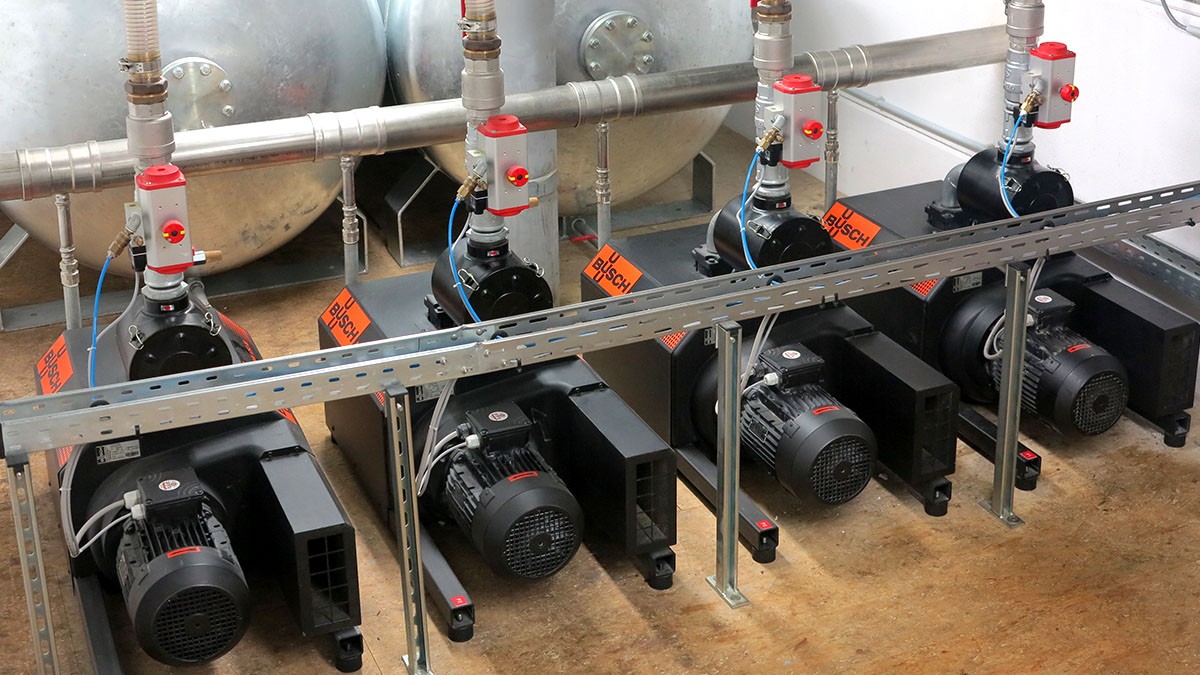

Dette fik Andreas Lutz til at kontakte Busch's vakuumspecialister i 2013. De fik til opgave at finde en mere pålidelig og effektiv løsning. Samtidig skulle det allerede installerede rørledningsnetværk integreres. Vakuumforsyningen skulle desuden designes således, at det ville være muligt at tilslutte yderligere pakkemaskiner, hvis produktionskapaciteten steg. Busch analyserede forholdene på stedet og alle de tekniske parametre i detaljer og samarbejdede tæt med projektlederen fra Feinkost Dittmann og det interne laboratorium. Resultatet af denne analyse og omfattende konsultation var et centraliseret vakuumsystem med fire MINK klovakuumpumper.

-

Centraliseret vakuumsystem med MINK klovakuumpumper fra Busch

De har den grundlæggende fordel, at de ikke kræver en driftsvæske som f.eks. olie i kompressionskammeret. Derved er alt vedligeholdelsesarbejde, som har med olie at gøre, unødvendigt – f.eks. olieeftersyn, olieskift, oliefilterskift og omkostninger forbundet med indkøb og bortskaffelse af olie og filtre. MINK klovakuumpumper fungerer med et berøringsfrit princip. Det betyder, at der ikke er nogen dele i kompressionskammeret, som kommer i mekanisk kontakt og derved forårsager slitage. Dette gør udskiftning af slidte dele og de dertilhørende arbejdstimer og omkostninger unødvendige. Klovakuumteknologiens berøringsfri driftsmetode giver også en høj effektivitetsgrad og kræver mindre motorkraft end almindelige vakuumpumper.

Dette centraliserede vakuumsystem blev installeret i slutningen af 2013. Tre vakuumbeholdere hver med en volumen på 3.000 liter er monteret opstrøms fra MINK klovakuumpumperne. Dette sikrer, at der straks er tilstrækkelige vakuumniveauer tilgængelige for maskinerne, når der er brug for dem.

Tidligere kørte alle 6 lamelvakuumpumper i gennemsnit 15 timer om dagen. MINK vakuumpumperne i det nye centrale system styres således, at de kun kører, når det er nødvendigt, og derfor er de sjældent alle i drift samtidig.

To af vakuumpumperne med en standardmotor sørger for et såkaldt basisniveau. De andre to vakuumpumper er frekvensstyrede og sikrer finjustering af vakuumbehovet ved at justere deres hastighed. Med denne intelligente løsning tilpasser det centraliserede vakuumsystem selv den nødvendige hastighed til de aktuelle behov.

Disse foranstaltninger reducerer drastisk den reelle driftstid for de enkelte vakuumpumper, da alle fire pumper ved normal drift ikke kører ved fuld belastning. Feinkost Dittmanns centraliserede vakuumsystem har derfor tilstrækkelige effektreserver til at tilslutte yderligere pakkemaskiner. Der er planer om at forbinde yderligere en vakuumpumpe til pakning af konserves på glas, hvilket ville fjerne behovet for den aktuelle installation af en decentraliseret væskeringsvakuumpumpe med et 7,5 kilowatt-drev og derved opnå yderligere energibesparelser.

Efter to års drift har projektleder Andreas Lutz gjort status over installationen, og han er yderst tilfreds:

Vedligeholdelse af det nye, centraliserede vakuumsystem udføres af serviceteknikere fra Busch. Dette begrænser sig dog til årlige målinger af sluttrykket og strømforbruget på hver af de individuelle vakuumpumper samt udskiftning af de opstrøms partikelfiltre og et olieskift i gearkassen.

Dette centraliserede vakuumsystem blev installeret i slutningen af 2013. Tre vakuumbeholdere hver med en volumen på 3.000 liter er monteret opstrøms fra MINK klovakuumpumperne. Dette sikrer, at der straks er tilstrækkelige vakuumniveauer tilgængelige for maskinerne, når der er brug for dem.

Tidligere kørte alle 6 lamelvakuumpumper i gennemsnit 15 timer om dagen. MINK vakuumpumperne i det nye centrale system styres således, at de kun kører, når det er nødvendigt, og derfor er de sjældent alle i drift samtidig.

To af vakuumpumperne med en standardmotor sørger for et såkaldt basisniveau. De andre to vakuumpumper er frekvensstyrede og sikrer finjustering af vakuumbehovet ved at justere deres hastighed. Med denne intelligente løsning tilpasser det centraliserede vakuumsystem selv den nødvendige hastighed til de aktuelle behov.

Disse foranstaltninger reducerer drastisk den reelle driftstid for de enkelte vakuumpumper, da alle fire pumper ved normal drift ikke kører ved fuld belastning. Feinkost Dittmanns centraliserede vakuumsystem har derfor tilstrækkelige effektreserver til at tilslutte yderligere pakkemaskiner. Der er planer om at forbinde yderligere en vakuumpumpe til pakning af konserves på glas, hvilket ville fjerne behovet for den aktuelle installation af en decentraliseret væskeringsvakuumpumpe med et 7,5 kilowatt-drev og derved opnå yderligere energibesparelser.

Efter to års drift har projektleder Andreas Lutz gjort status over installationen, og han er yderst tilfreds:

- Reduktion af energibehovet med over 70 %

- Drastisk reduktion af vedligeholdelsesindsatsen

- Øget pålidelighed

- Ingen fejl eller nedbrud

Vedligeholdelse af det nye, centraliserede vakuumsystem udføres af serviceteknikere fra Busch. Dette begrænser sig dog til årlige målinger af sluttrykket og strømforbruget på hver af de individuelle vakuumpumper samt udskiftning af de opstrøms partikelfiltre og et olieskift i gearkassen.