Busch nyheder

Vakuumteknologi med trykstyring bidrager til energibesparelser

Vakuumteknologi med trykstyring bidrager til energibesparelser

Gøteborg, Sverige

|

24.06.2020

En langvarig test viste tydeligt, at det er muligt at opnå betydelige energibesparelser med Busch's nye

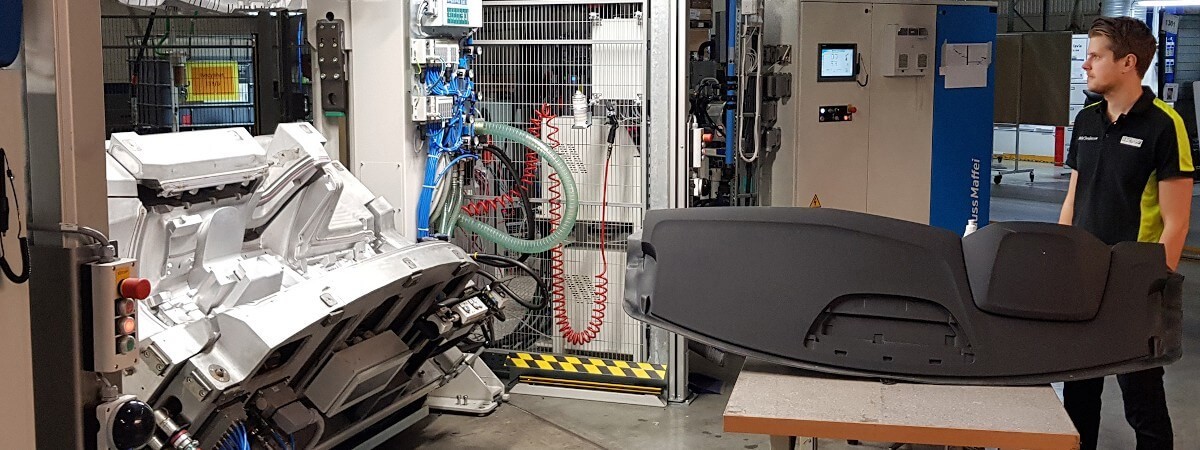

R5 RA 0840 A PLUS lamelvakuumpumpe. Leverandøren til bilindustrien, IAC Group AB, anvender den nye lamelvakuumpumpe i et af sine lamineringssystemer, der producerer førerkabiner til diverse Volvo modeller.

Vakuumpumpens integrerede trykstyring muliggør drift efter behov, og det har givet en månedlig besparelse på over 50 % på elregningen.

IAC Group er en global leverandør til bilindustrien med over 50 produktionsanlæg og 22.000 medarbejdere. På produktionsanlægget i Gøteborg fremstiller de 650 medarbejdere først og fremmest førerkabiner og indvendige dørpaneler for Volvo efter "just-in-time" princippet flere gange om dagen direkte til Volvo produktionslinie.

Indtil videre er der blevet installeret to traditionelle lamelvakuumpumper i lamineringssystemerne til førerkabiner (fig. 1). Tidligere var disse vakuumpumper ikke reguleret og kørte uafbrudt i treholdsdrift, fem dage om ugen. Vakuummet holder pyntefilmen og basisfilmen på plads i den ønskede position, når materialet er placeret i støbeformen. Eftersom hver enkelt vakuumpumpe var udstyret med en 15 kW motor, resulterede det i et årligt strømforbrug på omtrent 120.000 kWh. Da de to vakuumpumper allerede var ca. 30 år gamle, stod de for at skulle igennem et hovedeftersyn, eller der skulle anskaffes nye pumper. Vedligeholdelseschef Markel Jordansson bad Busch Vacuum Solutions om en praktisk og omkostningseffektiv løsning. Busch's vakuumeksperter anbefalede den nyudviklede

R5 PLUS (fig. 2).

Det drejer sig om en olieomsmurt lamelvakuumpumpe – en robust vakuumteknologi, der har givet fremragende resultater i industrien i mange årtier.

En af de grundlæggende fordele ved lamelvakuumteknologi er, at strømforbruget falder, i takt med at trykket begynder at falde.

Det højeste strømforbrug forekommer mellem atmosfærisk tryk (ved tilkobling) og et vakuumniveau på ca. 300 mbar. Inden for arbejdsområdet mellem 30 og 40 mbar bruger vakuumpumpen blot ca. 70 % af den angivne, nominelle motorklassificering.

Denne nyudviklede løsning fra Busch er som standard udstyret med et indbygget styresystem. Afhængigt af trykket kan den opretholde et fastsat vakuumniveau helt nøjagtigt eller på permanent basis sikre en bestemt pumpehastighed ved en bestemt rotationshastighed.

Markel Jordansson besluttede sig for at teste sine vakuumpumper i adskillige måneder. Drift med trykstyring skal sikre, at det angivne, ønskede tryk på 30 mbar ved vakuumpumpen opretholdes på pålidelig vis, uanset hvilken pumpehastighed der faktisk er nødvendigt til de forskellige procestrin.

Det var praktisk talt umuligt at forudse den faktiske pumpehastighed i løbet af produktionsprocessen i lamineringssystemet, der producerer ca. 200 førerkabiner om dagen. I systemet foretages der i alt otte procestrin, der ikke er synkroniseret med hinanden og kræver forskellige pumpehastigheder. Tidligere blev der angivet et vakuumniveau på 40 mbar direkte ved støbeformen for at fastholde de isatte, støbte dele. Eftersom vakuumforsyningen ikke er installeret direkte i lamineringssystemet, forekommer der lækager i den lange vakuumlinie. Det betyder, at selve vakuumpumpen skal levere et vakuumniveau på 30 mbar.

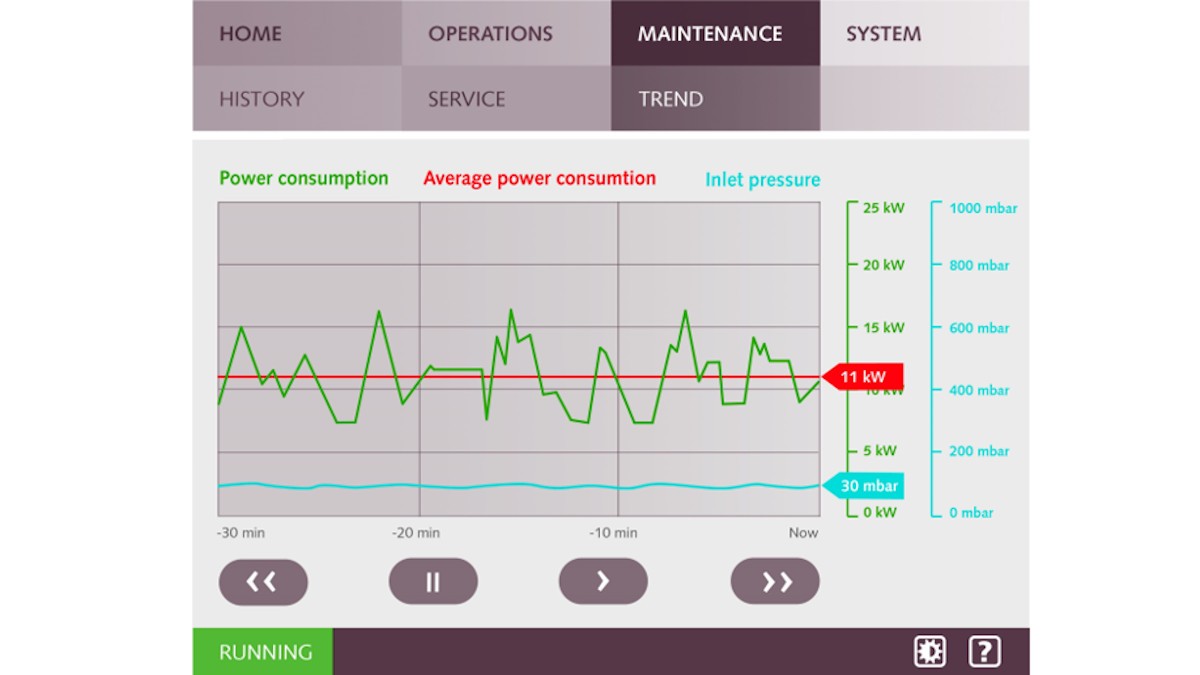

Da R5 PLUS blev sat i drift, var det muligt konstant at se den påkrævede rotationshastighed og dermed pumpehastigheden på displayet. Der blev programmeret et vakuumniveau på 30 mbar. Det blev hurtigt tydeligt, at den nødvendige pumpehastigheds varierer meget afhængigt af procestrinnene, og at vakuumpumpen kompenserer for dette ved at ændre rotationshastigheden. Den indbyggede PLC registrerer alle driftsrelaterede data og kan når som helst tilgås på displayet (fig. 3), aflæses med det indbyggede hukommelseskort eller sendes til systemstyringen eller andre eksterne aflæsningenheder. Vedligeholdelseschef Markel Jordansson har også aktiveret Eco mode, der automatisk slår vakuumpumpen fra efter et tidsrum, der kan indstilles efter ønske, og i løbet af det tidsrum kræver processen ikke nogen effekt fra vakuumpumpen. Så snart der igen er behov for vakuum i processen, starter vakuumpumpen automatisk og tilpasser sig den påkrævede rotationshastighed. Derved opnås der særligt store energibesparelser ved kortvarige afbrydelser og pauser i produktionen. Tidligere kørte de to vakuumpumper med 100 % kapacitet i løbet af disse tidsrum. Markel Jordansson fik en el-ingeniør til at beregne energibesparelserne internt og har påvist, at virksomheden sparer op til 8.400 euro om året på energiregningen ved at anvende den nye R5 PLUS-lamelvakuumpumpe. Dette inkluderer ikke de ekstrabesparelser, der eventuelt kan opnås i form af procesoptimering. Nu kan vakuumpumpen blive finjusteret takket være den løbende registrering af sluttrykket og strømforbruget sammen med mange andre parametre. Oprindeligt var der for eksempel behov for et driftstryk på 30 mbar direkte ved støbeformen, men efter nogle få uger viste det sig, at det var nok med 40 mbar ved denne anvendelse. Hvis der nu angives et knap så snævert vakuumniveau, reagerer vakuumpumpen med endnu lavere rotationshastigheder og et endnu lavere energiforbrug.

Ifølge Markel Jordansson er det desuden en stor fordel, at den nye R5 PLUS generer markant mindre støj sammenlignet med de vakuumpumper, der blev anvendt tidligere.

De gamle lamelvakuumpumper havde et støjniveau på 79 dB(A), hvilket gjorde det umuligt at føre en samtale i pumperummet, fortæller Markel Jordansson. Selv ved maksimal rotationshastighed generer R5 PLUS ikke mere end ca. 70 dB(A).

Efter de første måneders testning var vedligeholdelseschef Markel Jordansson overbevist om, at R5 PLUS er den ideelle vakuumpumpe til virksomhedens anvendelse.

Gøteborg, Sverige

|

24.06.2020