Fig, 1: Pakning af kyllingepølser i en termoformningspakkemaskine. Kilde: Busch Vacuum Solutions.

Større effektivitet og reducerede cyklustider i pakning af kyllingepølser med R5

Drobimex Sp. Z o.o. er med sine to produktionssteder en af Polens største producenter af fjerkræprodukter. Der produceres bl.a. forskellige typer kyllingepølser på forarbejdningsvirksomheden i Goleniow. De forskellige fjerkræprodukter pakkes på tre pakkelinjer med termoformningspakkemaskiner, som er forbundet med en central vakuumforsyning fra Busch. Dette garanterer sikker og meget økonomisk pakning i en beskyttet, modificeret atmosfære.

Hos Drobimex i Goleniow bearbejdes kødet fra de friskslagtede kyllinger til diverse pølsetyper efter udbening. Skiveskårne pølsespecialiteter, som er pakket portionsvis i bakker i en modificeret atmosfære, udgør en stor del af produktionen. Pølseprodukterne pakkes på i alt tre pakkelinjer (fig. 1). De står i en produktionsbygning, som blev bygget i 2015. Samtidig med det nye byggeprojekt besluttede Drobimex at købe et centraliseret vakuumsystem (fig. 2) fra Busch Vacuum Solutions og gå væk fra den tidligere løsning med at montere vakuumpumper direkte på eller i pakkemaskinen. En årsag til at denne beslutning blev truffet, var at det blev anbefalet af kolleger fra Wiesenhof, en tysk fjerkræproducent i Rietberg, Tyskland, som også er en del af PHW koncernen. De anvendte allerede et centraliseret vakuumsystem med Busch vakuumpumper og havde gode erfaringer i forhold til energibesparelser og pålidelighed. Af den grund kontaktede vedligeholdelsesleder Andrzej Kaźmirski Busch's polske salgsvirksomhed, som i sidste ende designede og implementerede et kundetilpasset, centraliseret vakuumsystem til Drobimex sammen med Busch's hovedfabrik i Tyskland. Udfordringen i denne proces var at designe systemet på en sådan måde, at den kunne være på et smalt område uden for produktions- og pakkelokalerne. Det var utroligt vigtigt for Andrzej Kaźmirski, at vakuumforsyningen blev opstillet uden for de kølede produktionsområder, fordi spildvarmen fra vakuumpumperne ville kræve øget køling i lokalerne, hvilket så ville føre til et højere energiforbrug. En yderligere fordel ved at installere vakuumpumperne uden for produktionslokalerne er, at vedligeholdelsespersonalet dermed ikke har behov for at bevæge sig ind i hygiejnisk følsomme områder, og at vedligeholdelsen kan udføres i den normale arbejdstid.

-

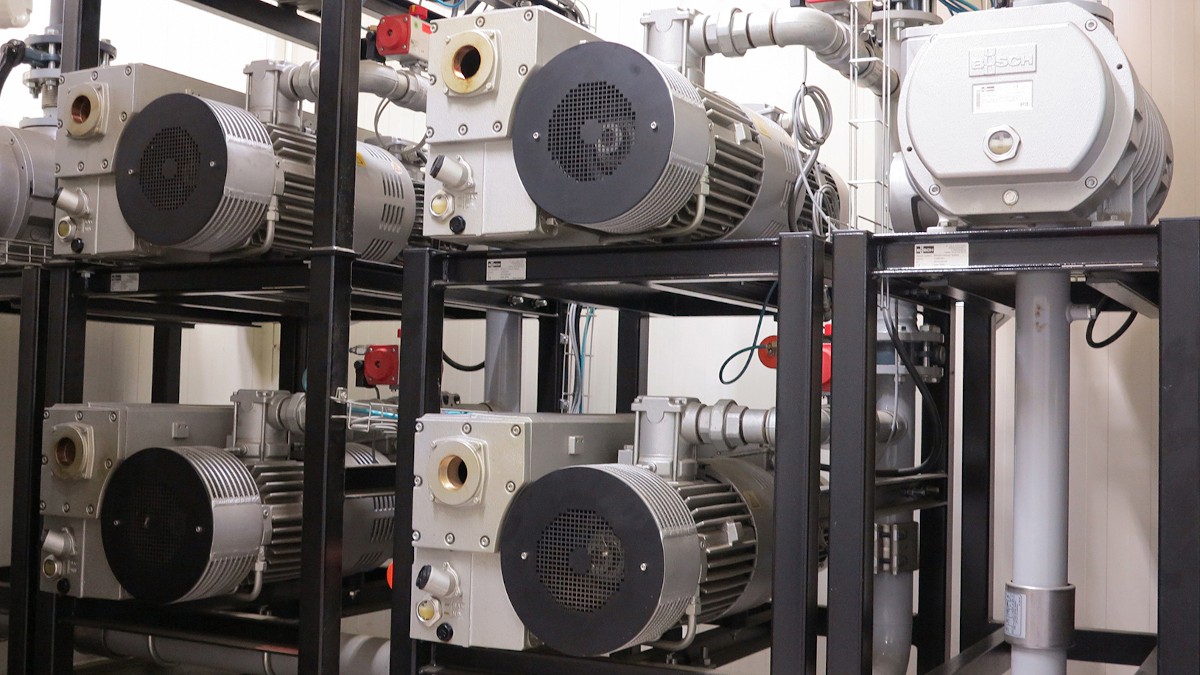

Fig. 2: Delafbildning af det centraliserede vakuumsystem. Kilde: Busch Vacuum Solutions.

Busch designede systemet således, at de maksimale cyklusfrekvenser kan køres på pakkelinjerne med termoformningsmaskiner. Under processen evakueres pakkekamrene i to faser. Herved anvendes den kritiske trykgradient, og dermed opnås den hurtigst mulige cyklustid. Dette betyder, at en del af det centraliserede vakuumsystem består af pumpestationer til grov vakuum, som præ-evakuerer pakningen til 50 millibar, før der tændes for pumpestationerne til almindelig vakuum for yderligere at reducere vakuummet i pakkekammeret til fem millibar. Bagefter tilføres pakningen modificeret atmosfære, som er en blanding af kuldioxid og kvælstof, og forsegles. Dette er ikke kun den hurtigste måde at nå det ønskede vakuumniveau i pakningen; det er også den mest effektive.

Den høje effektivitet kan opnås, fordi der anvendes R5 lamelvakuumpumper med relativt lav pumpehastighed til at opnå grov vakuum. I pumpestationerne med almindelig vakuum anvendes hastighedskontrollerede Panda vakuumboostere som boosterpumper, som kun tændes, efter der er opnået grov vakuum.

En vakuumpumpestation til termoformning tilfører et vakuum på 180 millibar til termoformningsmaskinens formningsstation. Dette vakuum danner pakningens bundfolie og former derved pakkebakken.

Der opnås en yderligere effektivitetsøgning af et efterspørgselsdrevet styresystem, som sikrer, at de eneste vakuumpumper i drift, er dem, der reelt er nødvendige. I praksis betyder dette oftest, at alle vakuumpumper aldrig er i drift samtidig og derfor ikke konstant bruger elektricitet. Med en gennemsnitlig driftstid på ca. 10 timer pr. arbejdsdag i en fem til seks dages uge bør denne fordel ikke undervurderes.

Vedligeholdelse af det centraliserede vakuumsystem udføres af erfarne serviceteknikere fra Busch og reguleres af en vedligeholdelseskontrakt med Busch. Vedligeholdelse indbefatter et halvårligt eftersyn af hele systemet, herunder styreenheder samt olie- og filterskift på alle vakuumpumper. Andrzej Kaźmirski er efter et års drift meget tilfreds med sin centrale vakuumforsyning. I denne periode har der ikke været nogen fejl overhovedet, og da slet ikke fejl på de individuelle vakuumpumper.

Om Drobimex Drobimex har været aktiv inden for fjerkræopdræt i mere end 55 år. For mere end 35 år siden begyndte de at bearbejde og distribuere diverse fjerkræprodukter. I dag driver Drobimex to produktionsanlæg i Polen. Drobimex' slagteri i Szczecin er et af de mest moderne i Europa. Her slagtes der over 120.000 kyllinger hver dag. Nogle af dem bearbejdes på fabrikken i Goleniow for at lave forskellige tilberedte og røgede pølsespecialiteter, kyllingepålæg og kager. Kyllingestykker som lår eller vinger krydres også og opdeles i portioner og bruges til færdigretter. Begge fabrikker arbejder i overensstemmelse med HACCP-retningslinjer. De vigtigste aftagere af Drobimex' produkter er supermarkedskæder og discountbutikker i hele Europa, hovedsageligt i Polen. Drobimex har været en del af den tyske PHW koncern siden 2002.