Pré-resfriamento confiável de alfaces, graças à tecnologia de vácuo de última geração

Heekeren GbR

Maulburg, Alemanha

|

10.02.2021

|

4,5 min

O resfriamento a vácuo de vegetais e folhas frescas diretamente após a colheita é uma abordagem comum para resfriar esses alimentos de maneira rápida e confiável, garantindo produtos de alta qualidade por um longo período de armazenamento.Para atingir um resfriamento adequado, a empresa

Heekeren GbR começou recentemente a usar a moderna bomba de vácuo de parafuso

COBRA PLUS da Busch Vacuum Solutions para o pré-resfriamento de alface americana.

Esta tecnologia tem inúmeras vantagens:

a bomba de vácuo é

controlada por frequência, o que permite ajustar seu desempenho para a demanda real, assim como reduzir os tempos de resfriamento e o consumo de energia. Graças a esta operação sem óleo, nenhum vapor de água que seja aspirado para dentro da bomba de vácuo pode se misturar ao óleo – e isso tem um efeito muito positivo sobre os esforços de manutenção necessários.

Sobre a Heekeren GbR

Jörg Heekeren desenvolveu seus negócios para se especializar no cultivo de alface americana.

Durante uma temporada, a empresa produz mais de 10 milhões de pés de alface americana. Ela também cultiva outras variedades de alface, incluindo alface romana. A maior parte das alfaces é vendida no atacado na Alemanha e acaba chegando até os compradores através de lojas de desconto e redes de supermercados.

Processo de secagem a vácuo

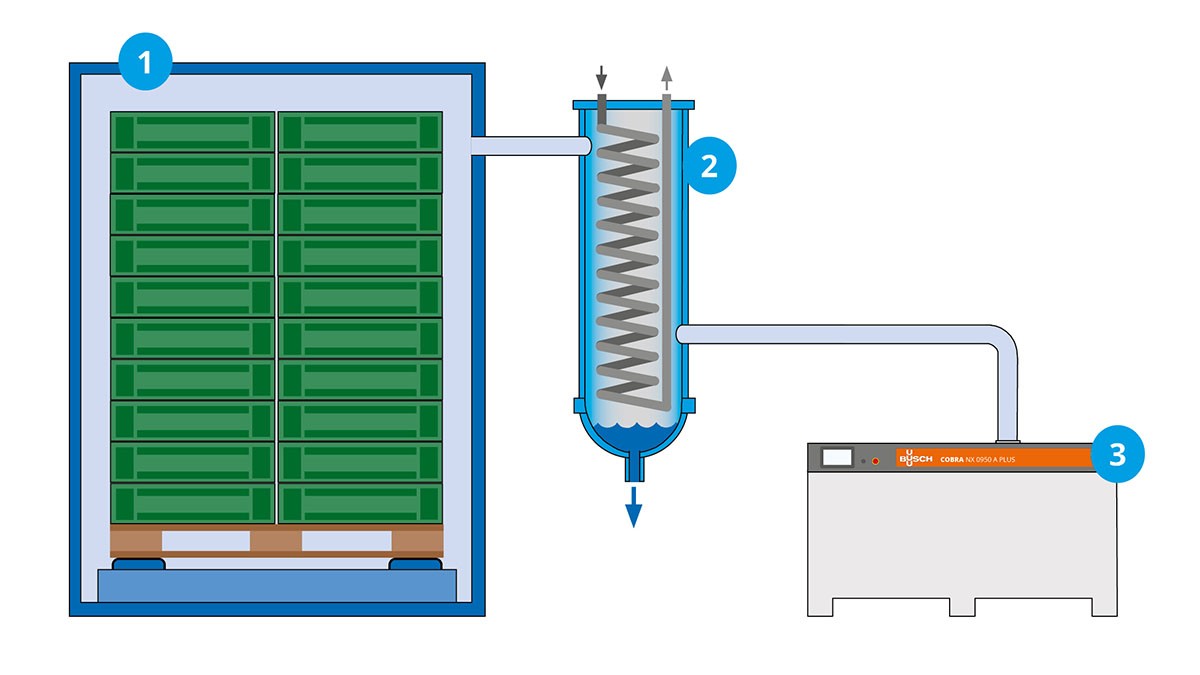

Jörg Heekeren já confia no resfriamento a vácuo há oito anos para garantir o maior prazo de validade possível, sem perdas na qualidade. Assim que são colhidas, as alfaces são colocadas em caixotes, que são colocados em paletes e transportados para a câmara de vácuo (fig. 1).

A câmara de vácuo foi projetada para acomodar onze europaletes empilhados com caixotes de alface, atingindo uma altura total de quase três metros.

Uma vez concluído o carregamento usando um transportador de paletes, a câmara é fechada e o vácuo é aplicado. Isso significa que o ar é aspirado para fora da câmara. Devido ao vácuo, qualquer

umidade na alface começa a evaporar e é extraída da câmara como vapor de água. Como o estado da água muda de líquido para gasoso, o calor é removido, resfriando a alface.

Dependendo da temperatura externa e da quantidade, este processo leva de 20 a 35 minutos. A vantagem deste método é que, além de resfriar rapidamente as alfaces a 3° Celsius, elas são resfriadas de dentro para fora, o que acelera o processo ainda mais. Além disso, há menos perda de umidade do que na refrigeração a ar convencional.

Após atingir a temperatura de resfriamento necessária, a câmara de vácuo é ventilada, a alface é removida e então transportada para um armazém refrigerado para armazenamento temporário. O desafio para a tecnologia de vácuo aqui é que o vapor de água também é aspirado para fora da câmara de vácuo, junto com o ar. Por este motivo, a mistura de ar e vapor de água é alimentada através de uma "armadilha a frio" a montante da bomba de vácuo. Ali, o ar é resfriado, condensando o vapor de água (fig. 2).

O objetivo deste processo é garantir que nenhum vapor de água possa chegar à bomba de vácuo a jusante. Devido ao tamanho da câmara de vácuo na Heekeren, três bombas de vácuo de palhetas rotativas lubrificadas a óleo foram conectadas em paralelo. Com esta configuração, qualquer vapor de água que não fosse totalmente condensado através das "armadilhas a frio" causava problemas, pois parte da água se misturava com o óleo do fluido de operação nas bombas de vácuo. Como resultado, era necessário um esforço de manutenção maior devido às trocas de óleo e filtro.

Melhoria de processo

Diante dessas circunstâncias, Jörg Heekeren estava procurando uma maneira de melhorar seu sistema. Trabalhando em cooperação com o fornecedor do sistema de resfriamento a vácuo e a Busch Vacuum Solutions, ele encontrou uma solução.

No início da época da colheita, em abril, uma bomba de vácuo de parafuso COBRA PLUS foi instalada para ser testada ao longo de toda a safra de alface. Como este tipo de bomba de vácuo não requer lubrificação com óleo na câmara de compressão, não houve nenhum problema com vapor de água.

A COBRA PLUS foi usada durante toda a safra, até o final de outubro, sem nenhuma interrupção. Não foram necessários trabalhos de manutenção. Portanto, não houve custos incorridos com trabalhos de manutenção ou peças de desgaste.

Vantagens do controle da frequência

Como a COBRA PLUS é

controlada por frequência, sua velocidade de bombeamento é adaptada à demanda real. Isto significa que, no início da fase de evacuação da câmara de vácuo, quando é necessário extrair rapidamente o máximo de ar possível, o motor funciona a uma velocidade de rotação elevada. Assim que a pressão na câmara cai, a bomba de vácuo reduz automaticamente sua velocidade. A vantagem disso é um

consumo de energia menor do que com um motor não regulado, que funciona com velocidade máxima mais ou menos o tempo todo.

O consumo de energia é menor do que com um motor não regulado, que funciona com velocidade máxima mais ou menos o tempo todo.

Com 50 Hertz e uma potência nominal do motor de 18,5 kilowatts, a COBRA PLUS consome menos energia do que a bomba de vácuo de palhetas rotativas, que era acionada por um motor não regulado de 22 kilowatts.

O controle da COBRA PLUS é conectado ao controle geral do sistema. Assim que o operador pressiona o botão de iniciar, todo o processo de resfriamento ocorre de maneira totalmente automática.

Graças ao controle orientado pela demanda, também foi possível reduzir os tempos de resfriamento. Isso significa que a capacidade do sistema de resfriamento a vácuo aumentou.Para Jörg Heekeren, a COBRA PLUS é a bomba de vácuo ideal para garantir um prazo de validade longo para suas alfaces, sem nenhuma perda na qualidade.

Maulburg, Alemanha

|

10.02.2021

|

4,5 min