Uma das cinco linhas de embalagem para queijos de alta qualidade na laticínio Crailsheim-Dinkelsbühl. Foto: Fábrica de laticínios de Crailsheim-Dinkelsbühl.

Maior produtividade graças ao vácuo

Milchwerk Crailsheim-Dinkelsbühl eG

Qualidade desde 1927

A fábrica de laticínios de Crailsheim-Dinkelsbühl foi fundada em 1927. Durante a temporada de pico de abril a agosto, os 232 funcionários da cooperativa trabalham em turnos de três períodos. Durante o resto do ano, eles trabalham em dois turnos. Anualmente, eles processam 158 milhões de litros de leite de vaca de 335 fazendas da região, resultando em 21.300 toneladas de queijo. Em diferentes teores de gordura e creme, em salmoura, em conserva de óleo, com ervas, pimenta ou azeitonas, como queijo de textura média, natural ou defumado. Eles foram premiados com nove prêmios de ouro e dois prêmios de prata pela Sociedade Alemã de Agricultura (DDLG).

-

A fábrica de laticínios de Crailsheim-Dinkelsbühl produz queijo balcânico, queijo kashkaval e queijo grelhado a partir de leite de fazendas regionais. Foto: Fábrica de laticínios de Crailsheim-Dinkelsbühl.

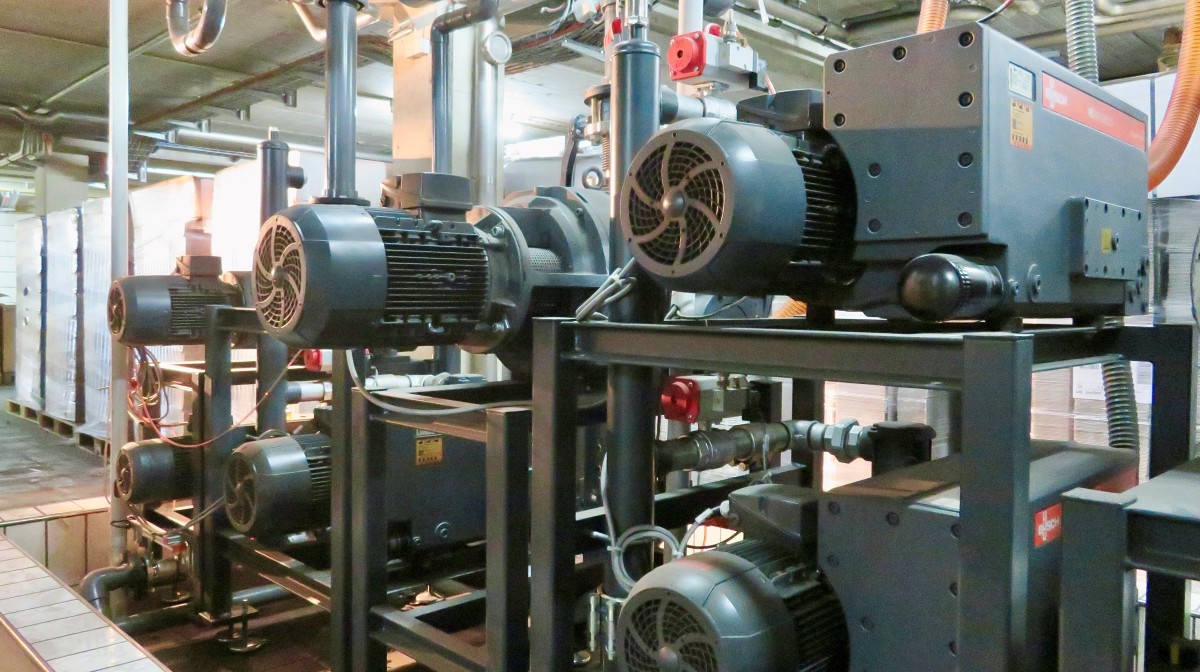

Cinco linhas de embalagem, um sistema de vácuo

As cinco linhas de embalagem são alimentadas com vácuo a partir de uma sala de máquinas separada. Lá, um sistema de vácuo da Busch controlado por pressão, composto por três bombas de vácuo de palhetas rotativas R5, três aceleradores de vácuo PANDA, cabine de controle e reservatório de vácuo, gera o nível de vácuo necessário - ajustado com precisão ao teor de umidade de cada tipo de queijo. Isso é usado não apenas na termoformagem dos vários tipos de embalagem, bombeamento e selagem, mas também para montar as grandes caixas de transporte e inserir o queijo embalado.

O desafio na embalagem de queijos reside na alta umidade dos produtos. É por isso que os especialistas da Busch prestaram atenção especial a filtros suficientemente grandes e incorporaram um separador de umidade para o soro. A solução completa foi instalada em um fim de semana em 2021. Na segunda-feira, a produção continuou imediatamente com o novo sistema. Desde então, o sistema tem funcionado com sucesso.

-

Um sistema de vácuo da Busch Vacuum Solutions fornece o vácuo necessário às linhas de embalagem. Foto: Busch Vacuum Solutions.

O antigo suprimento de vácuo não só era menos eficiente em termos de energia, como também tinha velocidade de bombeamento insuficiente para o aumento desejado no número de ciclos. Vögele está satisfeito: "Com o novo sistema de vácuo da Busch, agora podemos executar até doze ciclos por minuto em vez de nove. O vácuo é aplicado muito mais rapidamente e leva a um aumento significativo da produtividade - ao mesmo tempo em que reduz o consumo de energia."

-

O vácuo também é usado para montar as caixas e inserir cuidadosamente o queijo embalado. Foto: Busch Vacuum Solutions.