Conformação, prensagem e laminação com vácuo

Conformação, prensagem e laminação com vácuo. Processos populares usados em vários setores da indústria e na tecnologia de fabricação para unir uma grande variedade de materiais. Ou para conferir aos materiais um formato específico.

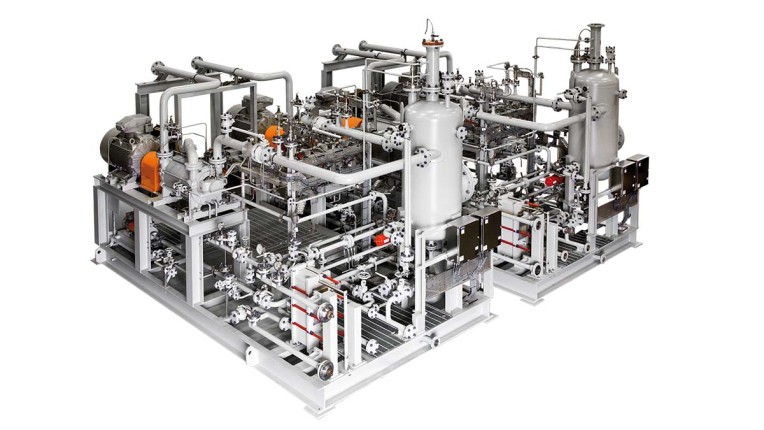

Tecnologia de vácuo Busch para a conformação, prensagem e laminação usando vácuo

Sejam quais forem os materiais de conformação, prensagem ou laminação. A Busch oferece a solução de vácuo ideal para criar produtos finais seguros, visualmente atraentes e duráveis.Saiba mais sobre a conformação, prensagem e laminação a vácuo

O que é conformação, prensagem e laminação a vácuo?

A formação, prensagem e laminação a vácuo usa a força da pressão atmosférica para empurrar, espremer e dobrar as coisas para a forma desejada. Em todos os lugares ao nosso redor, o ar está pressionando contra nós com uma força equivalente a dez toneladas métricas por cada metro quadrado. Não sentimos isso porque temos a mesma força dentro de nossos corpos, que os resiste. Mas remova essa pressão e você terá uma prensa muito eficaz.

Como a termoformação a vácuo funciona?

A termoformação a vácuo é o processo de formação de bandejas plásticas usadas em embalagens de alimentos, bens eletrônicos, brinquedos, etc. O plástico é introduzido como uma folha ou película e é aquecido para amolecer. Em seguida, aplica-se vácuo para empurrá-lo firmemente para dentro de um molde, onde ele é ajustado para formar a bandeja.

Como a prensagem a vácuo funciona?

A prensagem a vácuo é usada para formar formatos tridimensionais de alta densidade. Ele pode ser usado para muitos materiais diferentes. O vácuo é primeiro ampliando para extrair a matéria-prima para dentro do molde e, em seguida, a pressão do ar atmosférica é usada para comprimi-la. Um exemplo interessante é o queijo, onde o soro é prensado para fora dos coalhos sob vácuo.

Como funciona a laminação a vácuo?

Os materiais compósitos são feitos pela formação de fibras fortes juntas em uma resina para criar um tapete firmemente ligado. Assim como em todos os processos de colagem, isso é mais forte quando apertado firmemente para forçar a saída de bolhas de ar. Na laminação a vácuo, a peça é colocada em um saco que é evacuado. Isso retira os gases de dentro do composto. E aplica a força do ar atmosférico para fixá-lo firmemente enquanto ele é ajustado.

A fibra de carbono precisa ser prensada a vácuo?

Às vezes, como um prepreg ou em uma aplicação de ensacamento, a fibra de carbono precisa ser prensada a vácuo. O pressionamento a vácuo otimiza a relação fibra-resina na peça composta. E evita que o ar fique preso nas camadas. Ele também para o deslocamento durante a orientação da fibra.

Quais são as vantagens da formação a vácuo em relação à moldagem por injeção?

Há mais adaptabilidade em termos de design na formação a vácuo em oposição à moldagem por injeção. A velocidade do processo também é mais rápida e os custos com ferramentas são mais baixos. Uma ampla variedade de protótipos pode ser produzida em um ritmo mais rápido e com mais precisão. Outra vantagem é a homogeneidade da superfície do produto. Além disso, o vácuo protege os produtos no processo a diesel, evitando assim a autoignição de plásticos ou borrachas sob alta pressão e oxigênio.

Quais são as vantagens da prensagem a vácuo em relação à prensagem mecânica?

Na prensagem a vácuo, a parte que deve ser pressionada é fechada em um saco que é comprimido pela pressão atmosférica. Esse processo é, por exemplo, usado para pressionar várias camadas de diferentes materiais para obter peças fortemente fixas, porém leves. Outra vantagem importante da prensagem a vácuo é a flexibilidade devido à adaptabilidade do saco a vácuo à forma da peça de trabalho.

Quais são as vantagens da laminação a vácuo em relação à laminação mecânica?

A laminação a vácuo pode ser feita em moldes mais complicados com rebaixos. Ele também pode ser empregado para peças grandes em uma produção não serial. O processo de laminação a vácuo, também chamado de ensacamento a vácuo, é mais adaptável, sustentável, econômico e rápido do que os processos de laminação mecânica.

Quais são as melhores bombas de vácuo para conformação, prensagem e laminação?

As bombas de vácuo mais adequadas dependem da aplicação específica. Em geral, as bombas de vácuo de palhetas rotativas, as bombas de vácuo de garras e as bombas de vácuo de parafuso são as mais comuns usadas para a formação, prensagem e laminação a vácuo.

Quais são as melhores bombas de vácuo da Busch para o processo de conformação, prensagem e laminação?

As bombas de vácuo de palhetas rotativas R5 foram comprovadas em aplicações de conformação há muitos anos e são consideradas de última geração. A bomba de vácuo de garras MINK com eficiência energética é usada para prensagem, por exemplo, para a produção de móveis. Se for necessário um vácuo mais alto, as bombas de vácuo de palhetas rotativas R5 são a primeira escolha. As bombas de vácuo de parafuso COBRA são os geradores de vácuo preferidos para processos de laminação na produção de módulos solares, painéis planos e telas de smartphones. Eles podem descarregar gases e vapores com vazamento sem interferência.

Quais são alguns exemplos para o uso da tecnologia de vácuo da Busch em aplicações de conformação, prensagem e laminação?

A tecnologia de vácuo da Busch é usada em aplicações de formação, incluindo a evacuação de moldes na produção de pás de geradores eólicos. Nossas soluções também desempenham um papel na termoformagem para a produção de embalagens. Em aplicações de prensagem, a tecnologia

Busch é usada para a fixação de folheados sintéticos a superfícies de móveis e desempenha um papel na moldagem por transferência de resina assistida a vácuo (VRTM). Quando se trata de laminação, as bombas de vácuo da Busch são usadas na produção de telas planas, painéis solares e telas para celulares.

Quais são os principais pontos a considerar ao comprar um sistema de conformação a vácuo, prensagem a vácuo ou laminação a vácuo?

O tempo do lote de produção e o volume do molde ou da forma são considerações importantes ao comprar um sistema de formação a vácuo, prensagem a vácuo ou laminação a vácuo. Além disso, são muito importantes a quantidade e as características dos materiais, ou seja, solventes perigosos ou ar, e a pressão necessária do sistema. No entanto, não existe uma solução única para todas as aplicações ao comprar um sistema de formação a vácuo, prensagem a vácuo ou laminação a vácuo. Para fins de concepção da melhor solução para suas necessidades, fatores mais gerais também podem ser levados em consideração:

Tranquilidade

O melhor sistema de vácuo é aquele com o qual você nunca precisa se preocupar. Deve assegurar o desempenho necessário. Além de oferecer um funcionamento contínuo e confiável. Isso é obtido por meio de uma combinação da tecnologia certa em uma integração de deslizamento adequada. E os sensores de proteção e segurança necessários. Os procedimentos operacionais corretos, incluindo ciclos de aquecimento e desligamento, também são fatores-chave para uma operação livre de problemas.

Segurança

Uma máquina de formação a vácuo, prensagem a vácuo ou laminação a vácuo nunca deve representar um perigo para os trabalhadores. Isso é especialmente importante sempre que compostos explosivos, inflamáveis e tóxicos estiverem sendo manuseados. Neste caso, a unidade de vácuo precisa estar em conformidade com as regulamentações locais de explosão, como ATEX, IECEX, Ex-Proof ou KOSHA. O nível correto de estanqueidade também é crucial para evitar qualquer infiltração de compostos tóxicos. Neste caso, opções específicas como selos mecânicos duplos e gases de barreira são recomendadas.

Custo de propriedade

O foco apenas nos custos de investimento iniciais geralmente não é a melhor maneira de otimizar o custo total de propriedade de uma máquina de formação a vácuo, prensagem a vácuo ou laminação a vácuo. Vários outros parâmetros devem ser considerados: Principalmente para escolher a tecnologia correta e para adaptar o design do sistema. Pontos relevantes a serem considerados são o consumo de água de resfriamento, fluido de operação, líquido de lavagem ou outro. A frequência e o custo de manutenção também devem ser considerados. Por fim, é importante analisar o sistema de vácuo como um todo. Tubos muito pequenos, por exemplo, podem prejudicar bastante o desempenho do sistema.

Eficiência energética

O consumo de energia de uma máquina de formação a vácuo, prensagem a vácuo ou laminação a vácuo é um fator-chave de seleção. Dependendo da pressão de operação, diferentes tecnologias podem ser consideradas. Para pressões baixas e fluxos de alto volume, um projeto de vários estágios que inclui aceleradores de vácuo pode ser uma solução econômica e eficiente em termos de eficiência energética. Além disso, a regulação da demanda de vácuo é fundamental. Atualmente, a maior parte dos sistemas podem ser operados com um variador de velocidade, a fim de reduzir o consumo de energia quando a demanda por vácuo é baixa.

Vida útil prolongada

Para estender a vida útil de um sistema de vácuo, vários parâmetros devem ser considerados. Por exemplo, o uso da tecnologia certa e a configuração correta da bomba de vácuo. Outra consideração é o uso adequado do sistema. Na maioria dos casos, os ciclos de aquecimento e desligamento são necessários para manter o desempenho nos padrões de fábrica.

Economize dinheiro com a atualização do sistema

Seu processo, incluindo a demanda de vácuo, pode ter mudado. Isso leva às perguntas: ele ainda está adaptado às suas necessidades? Ele ainda está operando com a maior eficiência energética possível? Quando chega a hora de atualizar ou substituir um sistema de vácuo, vale a pena avaliar a instalação como um todo. Tente identificar qualquer potencial de otimização. As tecnologias modernas podem economizar dinheiro reduzindo os fluidos operacionais e o consumo de energia.

Gás do processo

Dependendo da composição do gás do processo, pode ser valioso recuperá-lo ou neutralizá-lo. Uma solução seca, por exemplo, permite recuperar o gás do processo não contaminado na exaustão da bomba de vácuo.

Embalagem por termoformagem

Durante a termoformagem, as películas de plástico são aquecidas para amolecer. O vácuo é aplicado através do molde e puxa a película, que já está amolecida, para dentro do molde. Quando a película resfria, ela mantém seu novo formato. Em seguida, os produtos que devem ser embalados podem ser enchidos.

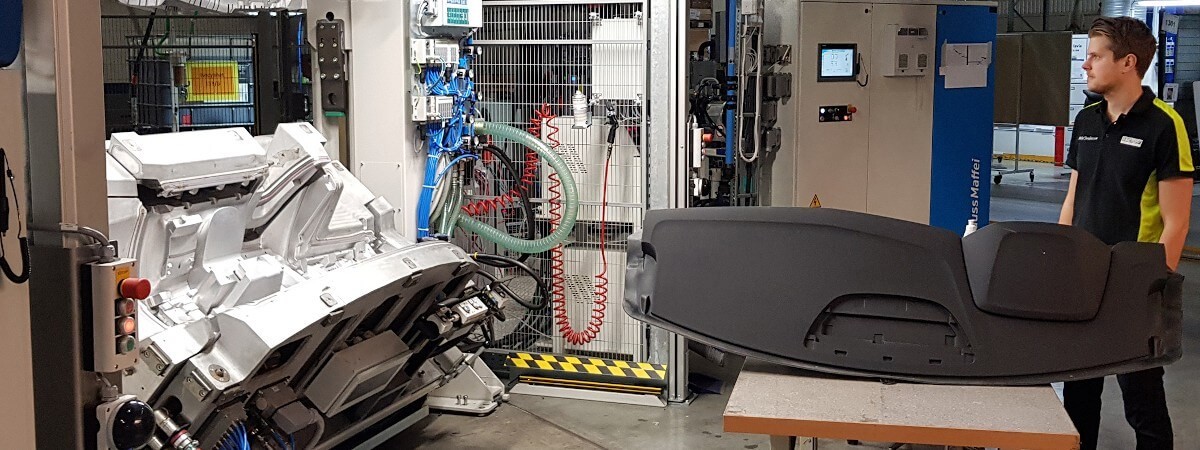

Termoformagem de plásticos

A folha de plástico é aquecida em um forno até se tornar maleável. Então ela pode ser estirada para dentro de um molde usando o vácuo. Uma vez que o formato desejado é atingido, a folha de plástico mantém o formato específico do molde. Então, a peça de plástico termoformada é aparada e se torna um produto utilizável. Este produto pode ser, por exemplo, um brinquedo de plástico, uma peça de superfície para o interior de um carro ou qualquer tipo de peça de protótipo.

Laminação e prensagem de folheados de madeira

O objetivo dessas aplicações é que o revestimento ou folheado plástico se ajuste perfeitamente e mantenha sua forma. Portanto, o nível de vácuo correto e a escolha do gerador de vácuo ideal são extremamente importantes, a fim de garantir que o revestimento não seja danificado durante o processo.

Laminação de painéis solares

As células são encapsuladas entre painéis de vidro ou películas, a fim de proteger os módulos fotovoltaicos contra esforços e o clima. O processo de laminação, também chamado de encapsulamento, é realizado sob vácuo. O vácuo garante a remoção total do ar que se encontra entre as camadas coladas. Isso assegura uma vida útil longa dos módulos, impedindo a formação de bolhas de ar, delaminação e ruptura das células.