Fig. 1: Tijolos de apoio Poroton são fabricados na fábrica de tijolos Wienerberger em Bad Neustadt, na Alemanha. Fonte: Busch Vacuum Solutions.

Telhas de alta qualidade graças à tecnologia de vácuo de última geração

Wienerberger GmbH

Na fábrica de tijolos da Wienerberger GmbH em Bad Neustadt, a tecnologia de vácuo é usada para desgaseificar a mistura de argila na prensa de extrusão. Um sistema de vácuo com uma bomba de vácuo de parafuso a seco COBRA NX está sendo usada como o elemento central para gerar o vácuo necessário. Esta bomba de vácuo gera o vácuo necessário sem nenhum óleo e completamente sem contato. O variador de velocidade permite o controle orientado pela demanda e garante que o vácuo desejado possa ser mantido com precisão, independentemente do teor de umidade contido no material. O sistema de vácuo moderno proporcionou à Wienerberger vantagens significativas quando se trata de eficiência, qualidade e segurança operacional.

Sobre a Wienerberger GmbH

A fábrica de tijolos e telhas em Bad Neustadt foi fundada em 1951 e vendida pela empresa familiar Gessner à Wienerberger Ziegelindustrie GmbH em 2001, a fim de garantir o sucesso da empresa em longo prazo. Além dos tijolos de apoio Poroton, a fábrica também produz tijolos de isolamento térmico altamente eficientes em conformidade com as exigências das novas regulamentações de economia de energia. A Wienerberger Ziegelindustrie GmbH, com sede em Hanover, na Alemanha, faz parte da Wienerberger AG, um grupo internacionalmente ativo com sede em Viena, na Áustria.Uma prensa de extrusão é usada para fabricar diversos tijolos de apoio Poroton. O material é desgaseificado conforme atravessa a câmara de vácuo entre o misturador de eixo duplo e a prensa de extrusão. Isso evita bolsas de ar durante a extrusão e, assim, garante a fundição sem poros. Isso também aumenta significativamente a estabilidade, evitando que os tijolos deformem antes de secar e garantindo a precisão dimensional do tijolo acabado. A porosidade necessária para boas propriedades de isolamento térmico após a queima é garantida usando materiais suplementares, como serragem, polpa de papel e poliestireno. Estes materiais queimam durante o processo, deixando poros no material.

Suprimento de vácuo usado anteriormente exigia grandes esforços de manutenção

Nos anos anteriores, a fábrica de tijolos Wienerberger em Bad Neustadt usava uma bomba de vácuo de palhetas rotativas lubrificadas a óleo em circuito aberto. Quando chegou a hora de uma revisão geral da bomba de vácuo usada anteriormente, o gerente da fábrica, Wolfram Tittel, começou a procurar maneiras de otimizar seu suprimento de vácuo. Seu principal objetivo era minimizar o consumo de óleo, o acúmulo de emulsão de óleo e os esforços de manutenção. Então ele conversou com os especialistas em vácuo da Busch Vacuum Solutions que, após uma análise detalhada da aplicação, sugeriram uma solução geral completamente nova para a geração de vácuo.

Sistema de desgaseificação de argila da Busch para o mais alto nível de segurança operacional

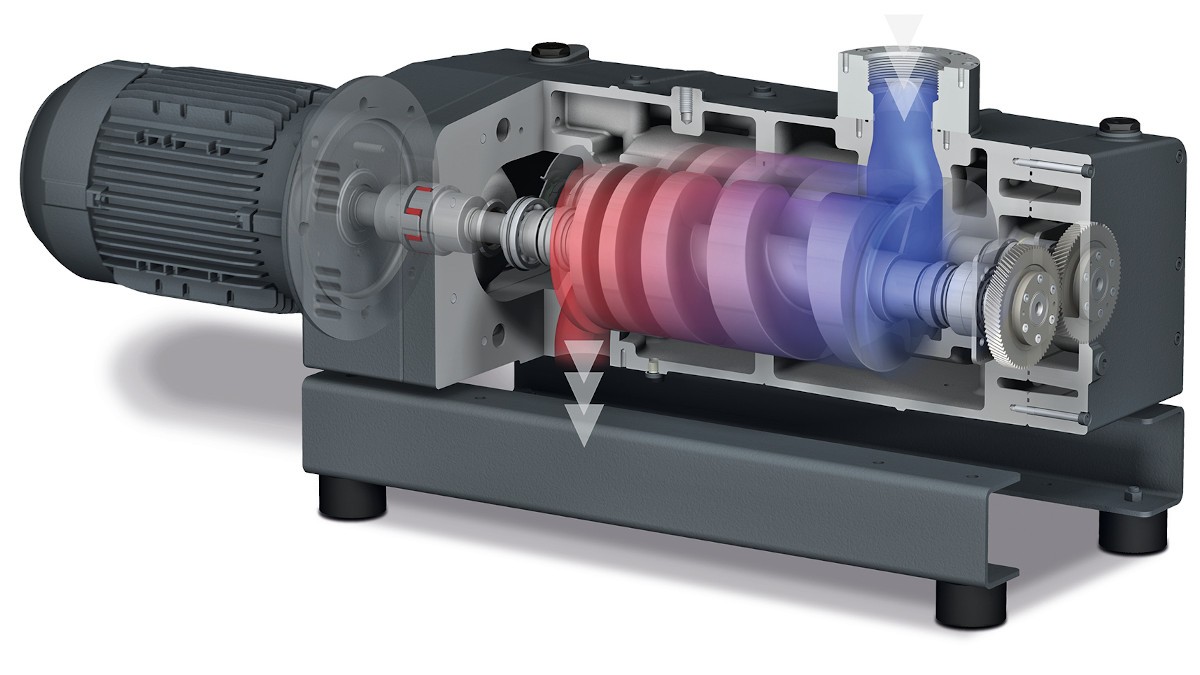

A Busch desenvolveu um sistema de desgaseificação de argila especificamente para essa finalidade. Seu elemento central é uma bomba de vácuo de parafuso COBRA NX, que é usada para extrair e então comprimir e expelir ar e vapor de água em um processo integralmente seco, ou seja, sem usar óleo e nenhum outro fluido de operação. O filtro de suporte a montante da bomba de vácuo foi otimizado para poeira e partículas de massas de argila e barro. O motor de frequência controlada da bomba de vácuo e a unidade de controle orientada pela demanda integrada permitem manter com precisão o nível de vácuo definido na câmara de vácuo. Graças ao seu design, esta bomba de vácuo é capaz de manter constantemente todos os níveis de vácuo prescritos entre um milibar e a pressão atmosférica durante todo o processo.Dependendo do nível de umidade na mistura de argila, existem diferentes níveis de vapor de água que precisam ser extraídos da câmara de vácuo. Isso significa que a velocidade de bombeamento da bomba de vácuo deve ser aumentada através de uma frequência do motor mais elevada para material com alto teor de umidade porque, além da evacuação real do ar, também é necessário aspirar quantidades maiores de vapor de água. Se o material apresentar menor umidade, a velocidade de bombeamento pode ser reduzida novamente. Como resultado, o nível de vácuo na câmara de vácuo permanece constante o tempo todo. Além disso, o nível de umidade desejado entre 19,5% e 21,5% pode ser mantido com precisão quando o material é pressionado na peça de nariz durante a extrusão. Isso garante um alto nível de segurança operacional durante o processo de desgaseificação da argila e, ao mesmo tempo, mantém as condições do processo flexíveis.

Os especialistas em vácuo da Busch desmontaram a bomba de vácuo COBRA usada após um ano de operação na fábrica e a examinaram minuciosamente. Eles não encontraram nenhum dano ou sinais de desgaste devido à entrada de poeira ou partículas na bomba de vácuo. O trabalho de manutenção é significativamente menor do que o necessário para uma bomba de vácuo lubrificada a óleo. Graças ao princípio de operação sem contato da bomba de vácuo de parafuso COBRA, não há desgaste, portanto, não é necessário substituir nenhuma peça de desgaste. Devido à operação sem óleo, também não é mais necessário trocar o filtro de óleo. Além disso, todos os trabalhos e custos associados à aquisição do óleo e descarte da emulsão de óleo foram eliminados.

-

Fig. 2: Sistema de vácuo COBRA NX para a desgaseificação de tijolos de argila na Wienerberger. Fonte: Busch Vacuum Solutions.

Enorme economia de energia e água

Como uma fábrica de tijolos em que o gerenciamento de energia está em conformidade com a norma DIN 50001, a possibilidade de reduzir o consumo de energia para a geração de vácuo foi extremamente importante. A nova bomba de vácuo instalada normalmente opera em uma faixa de 30 a 35 Hertz e só opera com carga total quando o nível de vapor de água é muito alto.Graças a outras medidas de otimização do sistema de vácuo implementadas no início de 2021, agora a Wienerberger é capaz de economizar ainda mais água e custos com águas residuais. Agora, um circuito de água fechado é usado para a refrigeração, eliminando a necessidade de adicionar água doce e descartar águas residuais. Junto com os especialistas em vácuo da Busch, a Wienerberger conseguiu estabelecer uma geração de vácuo ainda mais eficiente para a fabricação de tijolos de argila.

-

Fig. 3: Princípio de operação de uma bomba de vácuo de parafuso COBRA NX. Fonte: Busch Vacuum Solutions.