Fig. 1: Um dos 14 roteadores CNC na Holzbearbeitung Kraus. Fonte: Holzbearbeitung Kraus GmbH.

Economia de energia graças à escolha certa do suprimento de vácuo

Holzbearbeitung Kraus GmbH

Para a produção de componentes para vans e motorhomes, assim como mobiliário comercial, a empresa de marcenaria Holzbearbeitung Kraus GmbH utiliza um total de 14 roteadores CNC diferentes. Cada um dos roteadores era equipado com duas bombas de vácuo de palhetas rotativas que, juntas, geravam um consumo de energia anual de mais de 300.000 quilowatt-hora. O CEO Karl Fritz Kraus descobriu que este era um desperdício de energia desnecessário. Então, ele procurou uma geração de vácuo alternativa para a fixação. A solução encontrada foi um suprimento de vácuo centralizado da Busch Vacuum Solutions.

Sobre a Holzbearbeitung Kraus

Com seus 120 funcionários, a Holzbearbeitung Kraus produz componentes para muitos fabricantes de vans e motorhomes, bem como bancadas para unidades de cozinha, tampas de lavatórios, tampos de mesa e muito mais. A empresa também tem como foco o mobiliário comercial, fabricando sistemas completos para casas de repouso, consultórios médicos, prédios de escritórios, bancos e jardins de infância. A Kraus oferece serviços desde o design de interiores e planejamento até a construção, fabricação e instalação - tudo a partir de uma única fonte.

Fixação a vácuo de peças de trabalho em roteadores CNC

Na fábrica de Zusamzell, perto de Augsburg, na Alemanha, 14 roteadores CNC diferentes estão em operação para a produção. Todas as máquinas funcionam com consoles e blocos a vácuo para fixação (fig. 1). O CEO Karl Fritz Kraus não gostava nada de ver todas essas máquinas equipadas com duas bombas de vácuo de palhetas rotativas de rotação seca, cada uma funcionando praticamente constantemente durante a operação, mesmo quando nada estava sendo fixado. Com duas bombas de vácuo por roteador CNC e consumo médio de energia de 3 quilowatts durante a operação de dois turnos, a necessidade energética resultante era de mais de 300.000 quilowatt-hora por ano. Além disso, as bombas de vácuo de palhetas rotativas exigiam muita manutenção. Por exemplo, as palhetas de grafite precisavam ser trocadas em uma das bombas de vácuo a cada duas semanas, em média. Isso resultava em tempo de inatividade e gerava custos elevados.

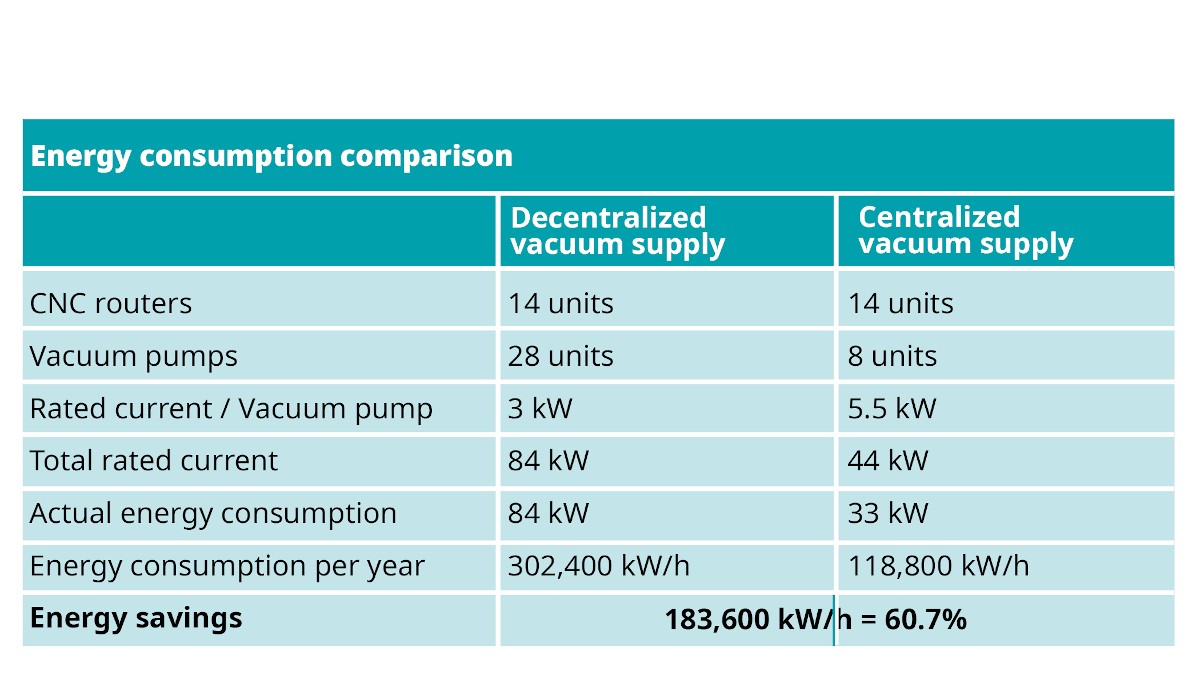

Solução de eficiência energética da Busch para gerar vácuo para fixação

Por esses motivos, Karl Fritz Kraus começou a procurar uma solução com maior eficiência energética para gerar vácuo para fixação, o que o levou a entrar em contato com a Busch Vacuum Solutions em 2018. A empresa ofereceu a ele um suprimento de vácuo centralizado orientado pela demanda, composto por várias bombas de vácuo de garras MINK. Graças ao controle em cascata, apenas as bombas de vácuo necessárias para manter o vácuo para fixação em todos os roteadores CNC estão em operação. No início, Kraus estava cético sobre se isso poderia funcionar. A equipe temia que todos os 14 roteadores pudessem ser afetados caso o sistema central de vácuo falhasse. Por isso, eles escolheram um suprimento de vácuo com três bombas de vácuo de garras MINK para fornecer vácuo para cinco roteadores. Essas três bombas de vácuo de garras substituíram um total de dez das bombas de vácuo de palhetas rotativas usadas anteriormente. As três bombas de vácuo MINK foram equipadas com motores de 5,5 kW. Portanto, elas requerem 16,5 kW na potência máxima. Em termos puramente matemáticos, isso proporcionou em uma economia de energia de 45% em comparação com as dez bombas de vácuo de palhetas rotativas usadas anteriormente - cada uma com 3 kW, ou 30 kW no total.Graças ao sistema de controle orientado pela demanda, as três bombas de vácuo raramente estavam em operação, o que também gerou uma economia de energia significativa. O ceticismo inicial em relação à confiabilidade operacional se dissipou rapidamente. Caso houvesse uma falha de funcionamento de uma bomba de vácuo, as duas bombas restantes teriam sido capazes de fornecer potência suficiente para manter o nível de vácuo em cada máquina CNC. Eles ficaram tão convencidos que expandiram o suprimento de vácuo centralizado, em dois estágios subsequentes, a fim de conectar todos os 14 roteadores CNC. Agora, um total de oito bombas de vácuo de garras MINK estão instaladas na fábrica. Durante a operação normal, de quatro a seis delas ficam em funcionamento. Isso significa que há redundância suficiente e até reservas para conectar um roteador CNC adicional. Se considerarmos seis bombas de vácuo de garras MINK funcionando constantemente, a economia de energia seria equivalente a mais de 60% (fig. 2).

-

Fig. 2: Comparação do consumo de energia antes e depois da mudança para um suprimento de vácuo centralizado. Fonte: Busch Vacuum Solutions.

O suprimento de vácuo centralizado é composto por racks, cada um com três ou duas bombas de vácuo de garras MINK (fig. 3).

-

Fig. 3: Rack com três bombas de vácuo de garras MINK. Fonte: Busch Vacuum Solutions.

Ele é instalado na fábrica de produção e completamente encapsulado (fig. 4).

-

Fig. 4: Suprimento de vácuo centralizado totalmente encapsulado em Holzbearbeitung Kraus. Fonte: Busch Vacuum Solutions.

Isso eliminou tanto as emissões de calor quanto de ruídos da melhor maneira possível. A equipe descobriu que o nível de ruído das bombas de vácuo de palhetas rotativas usadas até então era particularmente forte. O CEO Karl Fritz Kraus tem certeza de que encontrou a solução ideal para suas operações através da centralização do suprimento de vácuo e do uso da tecnologia de vácuo de garras MINK. Isso porque além da enorme economia de energia, os custos de manutenção também foram reduzidos. A manutenção do novo sistema de vácuo requer apenas uma inspeção anual e uma troca de óleo realizada por um técnico de serviço da Busch. Estes trabalhos de manutenção podem ser realizados durante a operação. Como as bombas de vácuo de garras MINK usam motores de eficiência energética IE3, a empresa também conseguiu receber apoio financeiro do Departamento Federal de Controle Econômico e de Exportações (BAFA) da Alemanha.