Fig. 1: a bomba de vácuo de palhetas rotativas R5 RD 0360 A é uma das mais novas gerações de bombas a vácuo para embalagens. Fonte: Busch Vacuum Solutions.

Suprimento de vácuo com eficiência energética para fábricas de processamento de carne

Embalagem higiênica de produtos de carne e embutidos

Um conceito de embalagens integradas que garante que os produtos acabados sejam embalados de forma higiênica, confiável, rápida e eficiente é um componente importante na produção moderna de carne e embutidos.

Por este motivo, as inovadoras fábricas de processamento de carne estão trabalhando continuamente para otimizar da melhor maneira possível seus processos de produção e integrar suas linhas de embalagem no processo global. A seleção correta de sistemas de geração de vácuo influencia bastante a confiança operacional e a eficiência econômica do processo de embalagem. Dependendo do tamanho da fábrica e das quantidades de produção envolvidas, há diversas opções no suprimento de vácuo. Essas alternativas são explicadas abaixo, sendo oferecidas sugestões para encontrar a melhor solução possível em termos de tecnologia e rentabilidade.

A seleção correta de sistemas de geração de vácuo influencia bastante a confiança operacional e a eficiência econômica do processo de embalagem.

A embalagem a vácuo dos produtos de carnes e embutidos oferece uma vantagem fundamental: a eliminação do ar na embalagem reduz drasticamente o teor de oxigênio, diminui a atividade das bactérias aeróbias e, assim, aumenta significativamente o ciclo de vida.

Além disso, a embalagem a vácuo é higiênica e permite que os produtos sejam apresentados de uma forma atraente. Uma ampla gama de máquinas de embalagem a vácuo está disponível no mercado, o que significa que existe uma máquina de embalar apropriada para todos os requisitos necessários para embalagem. Essas máquinas de embalar, apesar do seu design e tamanho, têm algo em comum: em todas as máquinas, o vácuo deve ser gerado a fim de atender aos requisitos da embalagem a vácuo. Esse processo pode ser obtido por meio de uma bomba de vácuo integrada ou separada. Outras alternativas incluem sistemas centrais de suprimento de vácuo aos quais estão conectadas várias máquinas de embalar.

Uma ampla gama de máquinas de embalagem a vácuo está disponível no mercado, o que significa que existe uma máquina de embalar apropriada para todos os requisitos necessários para embalagem.

Bomba de vácuo integrada

A bomba de vácuo está normalmente integrada ou instalada separadamente nas imediações de qualquer máquina de embalagem a vácuo, quer seja uma máquina de embalar de câmara de vácuo, seladora de bandeja ou máquina de embalar por termoformagem. As bombas de vácuo de palhetas rotativas lubrificadas com óleo são utilizadas quase exclusivamente para este fim (Fig. 1).

O desenvolvimento contínuo garante que as bombas a vácuo da Dr.-Ing. K. Busch GmbH sejam sempre de última geração, sendo da ordem dos milhões as bombas operadas em todo o mundo.

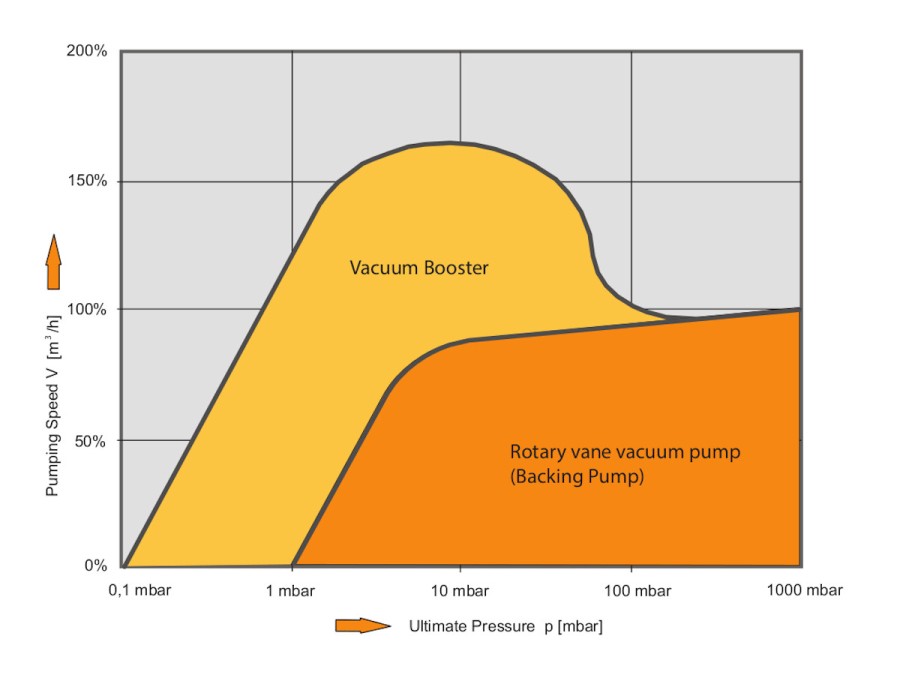

A bomba de vácuo, integrada ou montada separadamente na máquina de embalar, é a forma mais simples e mais comum pela qual o vácuo é gerado na embalagem. Os tubos curtos entre a câmara de vácuo, a estação de selagem e a bomba de vácuo garantem que o ar seja rapidamente removido da embalagem. As máquinas de embalar por termoformagem em maior escala, com volumes de embalagem elevados, também podem ser equipadas com um acelerador de vácuo.

Velocidades mais altas podem ser atingidas combinando bombas a vácuo de palhetas rotativas com aceleradores de vácuo, reduzindo assim o tempo de inatividade da bomba.

Centralização parcial

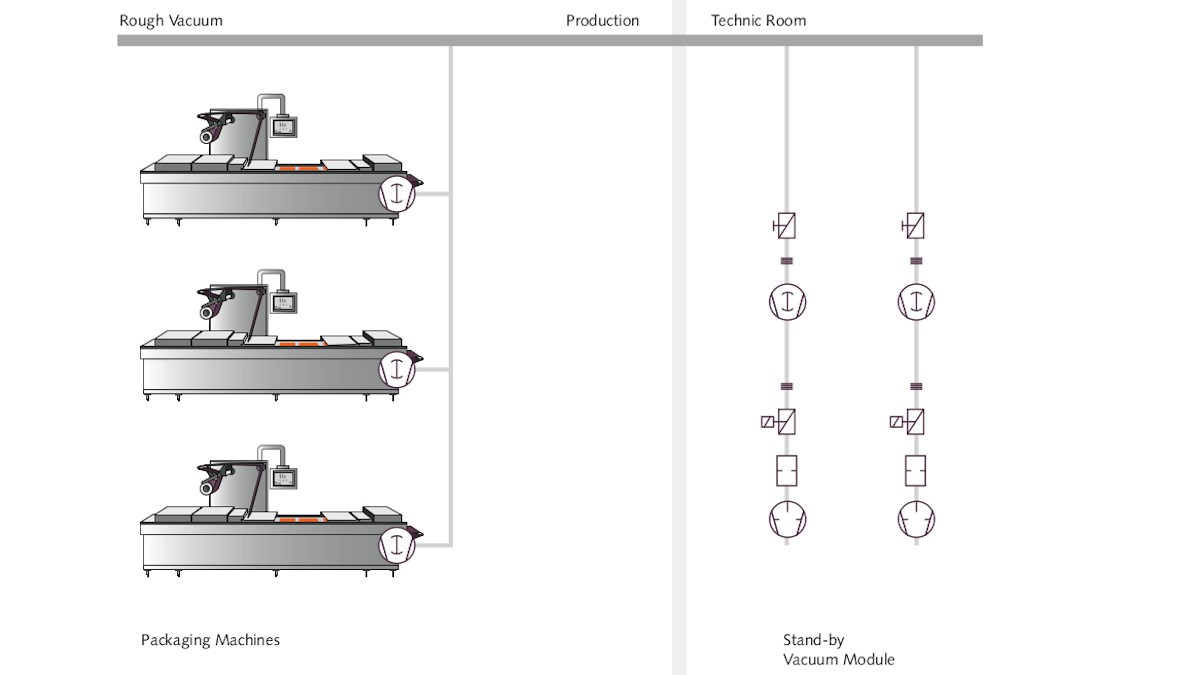

Por meio da centralização parcial (Fig. 2), as bombas de vácuo de palhetas rotativas são removidas da sala de embalagem propriamente dita e integradas em um sistema de pré-vácuo central para todas as máquinas de embalar em uma sala separada. Os aceleradores de vácuo sem óleo, a seco, são instalados diretamente nas máquinas de embalar e conectados ao sistema de tecnologia central de pré-vácuo com um sistema de tubos. Um sistema parcialmente centralizado sempre faz sentido quando se opera, no máximo, de duas a cinco máquinas de embalar por termoformagem, perto uma das outras, em uma área. Se forem utilizadas mais máquinas de embalar, os custos de investimento serão muito elevados devido aos aceleradores de vácuo nas máquinas individuais. Portanto, é recomendável centralizar totalmente o suprimento de vácuo.

-

Fig. 2: centralização parcial do suprimento de vácuo. Fonte: Busch Vacuum Solutions.

Suprimento de vácuo centralizado

- Eficiência econômica

Geralmente são necessárias menos bombas de vácuo para um suprimento de vácuo centralizado.

-

Fig. 3: centralização total do suprimento de vácuo. Fonte: Busch Vacuum Solutions.

-

Fig. 4: sistema de vácuo centralizado para 30 linhas de embalagem com máquinas de embalar por termoformagem. Fonte: Busch Vacuum Solutions.

- Higiene

- Método de operação

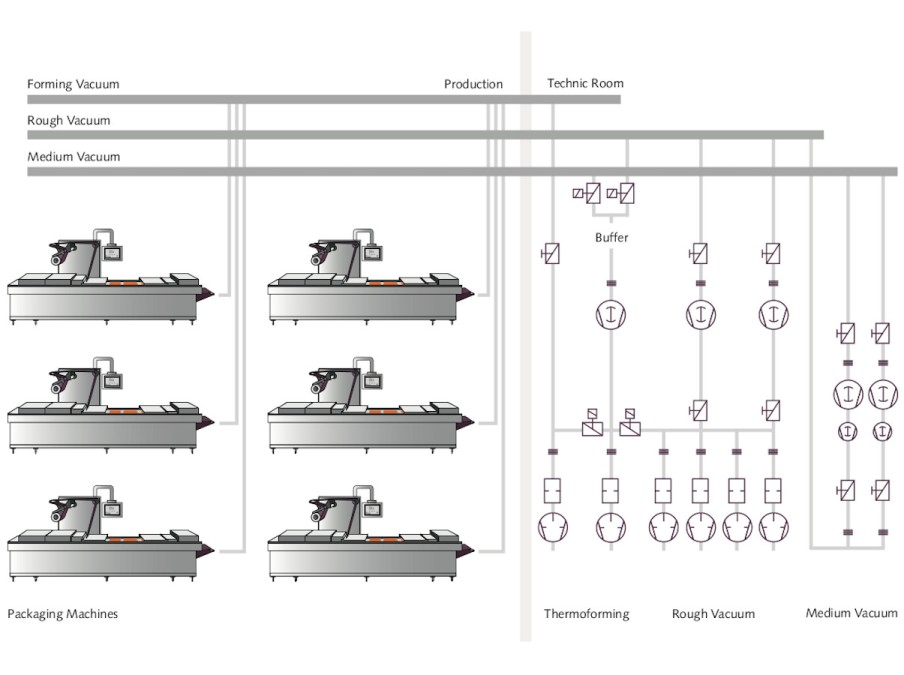

Este processo requer uma unidade de bomba de vácuo industrial para a evacuação inicial e uma unidade de bomba a vácuo médio para a evacuação à pressão de embalagem. As válvulas de inversão com as unidades de controle correspondentes estão conectadas às máquinas de embalar. Elas controlam a transição de um vácuo industrial para um vácuo médio.

Nas máquinas de embalar por termoformagem, a estação de moldagem é fornecida utilizando uma unidade de bomba de vácuo de termoformagem separada. Isso garante que as películas de base previamente aquecidas sejam sugadas para dentro do molde da bandeja e tomem a forma desejada.

Por um lado, esta separação em várias estações de vácuo é necessária, já que as funções de moldagem e selagem funcionam em vácuos distintos, e, por outro lado, uma vez que é necessária uma velocidade de bombeamento bastante inferior para a evacuação de dois estágios da câmara de selagem. A tubulação serve como um acumulador de vácuo. Este acumulador é necessário para manter a pressão de embalagem a um nível constante, mesmo quando todas as máquinas de embalar estão funcionando com o mesmo número de ciclos.

O sistema central de vácuo é totalmente automático: ativa módulos de vácuo individuais, se for necessário um vácuo maior, e/ou desativa módulos de vácuo individuais, se for necessário um vácuo menor. Se uma bomba de vácuo falhar nas unidades de bomba de vácuo industrial, médio ou de termoformagem, a bomba de reserva será automaticamente ativada. Isso garante a máxima confiabilidade operacional para o suprimento de vácuo às máquinas de embalar.

- Manutenção

- Integração no sistema de controle de processos

Resumo

Em sistemas que utilizam duas ou mais máquinas de embalagem a vácuo, o operador ou chefe responsável pelas operações deve levar em consideração a forma como o vácuo é gerado. Ele não deve esquecer que a produção, por exemplo, com máquinas para enchimento ou misturadores de embutidos, também necessita de vácuo, que pode ser igualmente fornecido a partir de um sistema central de suprimento de vácuo.

A Dr.-Ing. K. Busch GmbH é a maior fabricante do mundo de bombas de vácuo para embalagens.