При выборе системы вакуумной дистилляции универсального решения не существует. При выборе оптимального решения необходимо учитывать несколько параметров.

Оптимальное решение

Лучшая вакуумная система — это система, обеспечивающая стабильную работу линии и не требующая повышенного внимания. Система должна обеспечивать требуемые рабочие показатели. Система должна быть надежной и стабильной. Эти требования выполняются благодаря комбинации правильных технологий, реализуемых в блоке соответствующего типа. В сочетании с необходимыми датчиками защиты и безопасности. Надлежащие рабочие процедуры, в том числе циклы прогрева и останова, а также ключевые факторы бесперебойной работы. Система вакуумной дистилляции также может включать в себя блоки резервирования. Для повышения надежности системы и снижения времени простоя благодаря возможности выполнять техническое обслуживание не прерывая процесс.

Безопасность

Система вакуумной дистилляции не должна представлять опасности для ваших коллег. Это требование приобретает особое значение при работе с взрывоопасными, воспламеняющимися и токсичными соединениями. В этом случае вакуумная система должна соответствовать требованиям местных правил и стандартов в области взрывозащиты, таких как ATEX, IECEX, Ex-Proof или KOSHA. Важнейший параметр — надлежащая степень герметичности, а значит исключение риска утечки токсичных соединений. В этом случае рекомендуется использовать специальные решения, такие как двойное механическое уплотнение и барьерные газы.

Стоимость владения

Учитывать только первоначальные инвестиции при расчете общей стоимости владения вакуумной системой дистилляции не совсем правильно. Необходимо учитывать также ряд других параметров. С одной стороны — для выбора соответствующей технологии, с другой — для адаптации проекта системы. Основные параметры, которые необходимо учитывать, — это потребление охлаждающей воды, рабочей жидкости, промывочной жидкости и др. А также затраты на обработку отходов, например на обработку воды, в которую попадает рабочая жидкость. Необходимо учитывать периодичность и стоимость технического обслуживания. Наконец, необходимо рассматривать вакуумную систему в комплексе. Например, в случае несоответствия размеров трубопроводов (малый диаметр) может значительно снижаться производительность.

Эффективность использования энергии

Расход энергии для системы вакуумной дистилляции является ключевым фактором, влияющим на выбор системы. В зависимости от рабочего давления можно рассматривать различные технологии. При низких давлениях и высоком объемном расходе экономичным и энергоэффективным решением может быть многоступенчатая система с двухроторными бустерными вакуумными насосами Рутса. Кроме этого, важнейшим параметром является возможность регулирования вакуума в зависимости от спроса. В современных системах применяются частотно-регулируемые приводы, которые позволяют снижать энергопотребление при уменьшении спроса на вакуум.

Длительный срок службы

Для увеличения срока службы вакуумной системы необходимо учитывать несколько параметров. Один из них — использование надлежащей технологии и насоса соответствующей конфигурации. Сюда же отнесем применение соответствующих уплотнительных жидкостей, конструкционных и уплотнительных материалов для химических веществ, проникающих в вакуумную систему. Еще один параметр — соблюдение правил эксплуатации системы. В большинстве случаев для обеспечения требуемых рабочих показателей в соответствии с заводским стандартом необходимо выполнять циклы прогрева и останова, а также очистки по месту (CIP).

Экономия средств за счет обновления оборудования системы

Параметры технологических процессов, в том числе спрос на вакуум, могут меняться. В результате возникает вопрос — способна ли система адаптироваться под новые условия работы? И обеспечивает ли она максимально возможную эффективность использования энергии? Когда возникает необходимость в модернизации или замене вакуумной системы, установку следует рассматривать в комплексе. Для определения возможностей оптимизации. Современные технологии позволяют экономить средства за счет сокращения количества потребляемых рабочих жидкостей и энергии. Например, посредством перехода с системы паровых эжекторов на систему без рабочих жидкостей (сухая система).

Рабочий газ

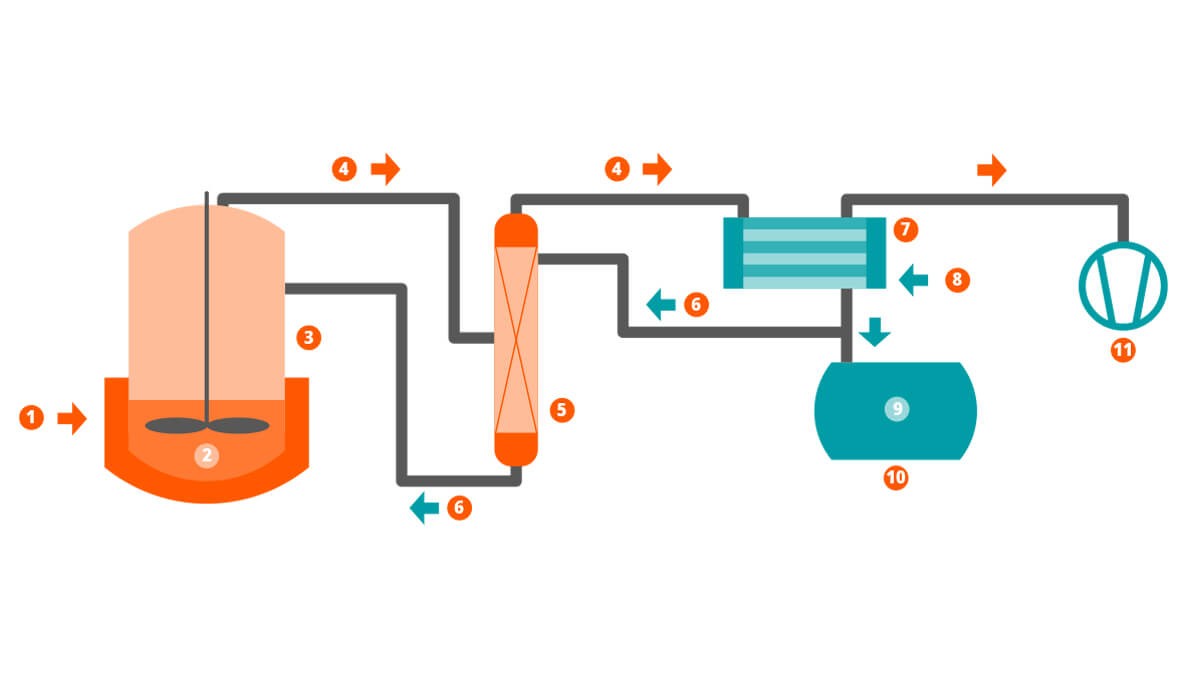

В зависимости от состава рабочего газа целесообразно восстанавливать или нейтрализовывать этот газ. Сухая система позволяет восстанавливать незагрязняемый рабочий газ на выходе вакуумного насоса. Жидкостно-кольцевой вакуумный насос, в котором используется рабочая жидкость соответствующего типа, способен эффективно выполнять функцию нейтрализующей системы. В частности, для этой цели специально разработана система APOVAC.