Pålitelig forkjøling av salat takket være banebrytende vakuumteknologi

Heekeren GbR

Maulburg i Tyskland

|

10.02.2021

|

4,5 min

Vakuumkjøling av grønnsaker og salater rett etter høsting er en vanlig tilnærming for rask og pålitelig nedkjøling av slike matvarer, slik at man kan garantere produkter av høy kvalitet over en lengre lagringsperiode.For å oppnå riktig kjøling begynte selskapet

Heekeren GbR å bruke den moderne

COBRA PLUS-skruevakuumpumpen fra Busch Vacuum Solutions til å forkjøle isbergsalat.

Fordelene med denne teknologien er mange:

Vakuumpumpen er

hastighetskontrollert, noe som sikrer at produksjonen kan justeres til faktisk behov, samt redusere kjøletider og energiforbruk. Takket være oljefri drift kan ikke vanndamp som suges inn i vakuumpumpen blande seg med oljen. Dette har en eksepsjonelt positiv effekt på det nødvendige vedlikeholdsarbeidet.

Om Heekeren GbR

Jörg Heekeren utviklet virksomheten sin til å spesialisere seg på dyrking av isbergsalat.

Selskapet produserer over 10 millioner salathoder i løpet av en sesong. De dyrker også andre typer salat, inkludert romanosalat. Mesteparten av salatene selges i grossistmarkedet i Tyskland, før de så selges til kunder via lavprisbutikker og supermarkedkjeder.

Vakuumtørkingsprosess

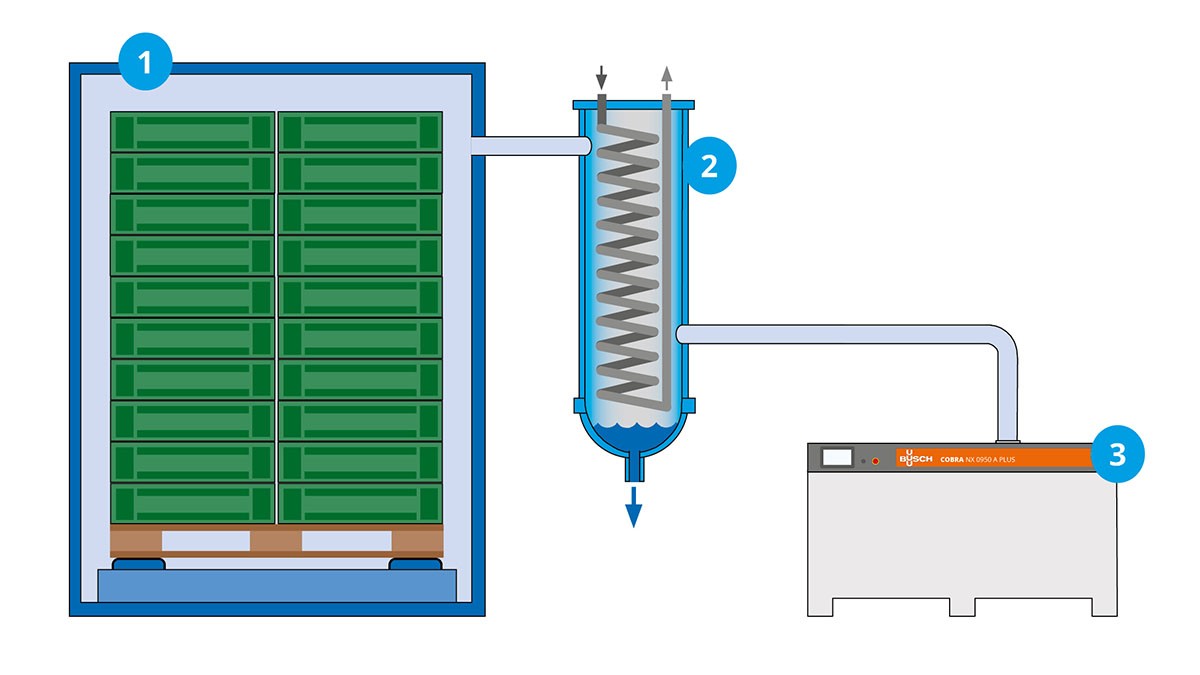

For å sikre lengst mulig holdbarhet uten å gå på bekostning av kvaliteten, har Jörg Heekeren allerede brukt vakuumkjøling i åtte år. Så snart salatene er høstet, blir de lagt i kasser, som deretter plasseres på paller og transporteres til vakuumkammeret (fig. 1).

Vakuumkammeret er laget slik at det har plass til elleve stablede europaller med salatkasser, med en total høyde på nesten tre meter.

Når lastingen ved hjelp av et transportbånd er fullført, lukkes kammeret og vakuum påføres. Dette betyr at luften suges ut av kammeret. På grunn av vakuumet begynner

fuktighet i og på salaten å fordampe, og ekstraheres fra kammeret som vanndamp. Fordi vannets samlede tilstand endres fra væske til gass, fjernes varmen, og dermed avkjøles salaten.

Denne prosessen tar mellom 20 og 35 minutter, avhengig av mengden og den ytre temperaturen. Fordelen med denne metoden er at den, bortsett fra å raskt avkjøle salatene til 3 °C, avkjøler dem fra innsiden og ut, noe som igjen fremskynder prosessen. Dessuten går mindre fuktighet tapt enn ved konvensjonell luftkjøling.

Etter at den nødvendige kjøletemperaturen er nådd, ventileres vakuumkammeret, salaten fjernes, og transporteres deretter til et kjølelager for midlertidig lagring. Utfordringen for vakuumteknologien er at vanndamp også suges ut av vakuumkammeret sammen med luften. Av denne grunnen mates blandingen av luft og vanndamp gjennom en kuldefelle oppstrøms fra vakuumpumpen. Her avkjøles luften og vanndampen kondenseres ut (fig. 2).

Målet med denne prosessen er å sikre at vanndamp ikke kommer inn i nedstrøms-vakuumpumpen. På grunn av størrelsen på vakuumkammeret hos Heekeren, ble tre parallelle oljesmurte lamellvakuumpumper koblet til. Med dette oppsettet førte vanndamp som ikke var fullstendig kondensert ut via kuldefeller, til problemer, da noe av vannet ble blandet sammen med driftsvæskeoljen i vakuumpumpene. Det ble derfor behov for mer vedlikeholdsarbeid på grunn av olje- og filterbytter.

Forbedring av prosessen

Jörg Heekeren så derfor etter muligheter til å forbedre systemet sitt. Han fant en løsning i samarbeid med leverandøren av vakuumkjølesystemet og Busch Vacuum Solutions.

Ved starten av høstesesongen i april ble det installert en COBRA PLUS skruevakuumpumpe slik at den kunne testes gjennom hele salatsesongen. Fordi denne typen vakuumpumpe ikke krever oljesmøring i kompresjonskammeret, oppsto det ingen vanndampproblemer.

COBRA PLUS gikk hele sesongen, helt frem til slutten av oktober, uten avbrudd. Ingen vedlikeholdsarbeid var nødvendig. Derfor påløp heller ingen kostnader knyttet til vedlikeholdsarbeid eller slitedeler.

Fordeler med hastighetskontroll

Siden COBRA PLUS er

hastighetskontrollert, tilpasser den pumpehastigheten til faktisk behov. Dette betyr at motoren går i høy rotasjonshastighet på begynnelsen av vakuumkammerets evakueringsfase, når så mye luft som mulig må trekkes ut raskt. Når trykket i kammeret synker, reduserer vakuumpumpen automatisk hastigheten. En klar fordel er at

mindre energi forbrukes sammenlignet med en uregulert motor, som går med full hastighet mer eller mindre hele tiden.

Mindre energi forbrukes sammenlignet med en uregulert motor, som går med full hastighet mer eller mindre hele tiden.

Med en nominell motoreffekt på 18,5 kilowatt ved 50 Hz trenger COBRA PLUS mindre strøm enn lamellvakuumpumpen, som ble drevet av en uregulert motor på 22 kilowatt.

Styring av COBRA PLUS er koblet til den generelle systemstyringen. Så snart operatøren har trykket på startknappen, er hele kjøleprosessen helautomatisk.

Takket være den behovsdrevne styringen var det også mulig å redusere kjøletidene. Dette betyr at kapasiteten til vakuumkjølesystemet ble økt.For Jörg Heekeren er COBRA PLUS den ideelle vakuumpumpen for å sikre lang holdbarhet og lagringstid for salatene, uten tap av kvalitet.

Maulburg i Tyskland

|

10.02.2021

|

4,5 min