Os produtos de antipasto e charcutaria são especialidades da empresa de charcutaria Feinkost Dittmann há mais de 100 anos. Nas instalações de produção em Taunusstein, na Alemanha, são vários os produtos fabricados, como conservas em frascos ou como produtos frescos embalados em bandejas plásticas. O suprimento de vácuo às máquinas de embalar é realizado por um sistema central de vácuo da Busch há mais de um ano. Ele é consideravelmente mais econômico do que a tecnologia de vácuo utilizada anteriormente. Só o consumo de energia foi reduzido em mais de 70%.

Os produtos do departamento de produtos frescos são embalados em bandejas plásticas no edifício de produção em Taunusstein. Durante este processo, o ar é sugado para fora das bandejas de embalagem antes da adição de uma mistura de gás de proteção CO2 N2 à embalagem. Em seguida, são utilizadas folhas de material sintético para dar à embalagem um isolamento impermeável aos gases antes de ser fechada com uma tampa plástica adicional. Este tipo de embalagem garante que o conteúdo de oxigênio fica abaixo de 1%, graças à evacuação do ar e à utilização do gás de proteção na embalagem. Este procedimento aumenta drasticamente o prazo de validade dos produtos. A apresentação do produto com embalagens transparentes também é ideal porque a folha de alumínio não adere diretamente ao produto nem pode esmagar o produto devido à pressão negativa existente na embalagem.

Imagem: © www.istockphoto.com - kabVisio.

Fornecimento de vácuo para embalagem de alimentos – consumo de energia 70% menor

-

Fonte: Busch Vacuum Solutions.

No total, são utilizadas quatro máquina de embalar (seladoras de bandejas) no processo de embalamento numa operação de dois turnos. O vácuo necessário para este processo é gerado por bombas de vácuo de palhetas rotativas, cada uma das quais com 5,5 kilowatts de potência de motor. Elas foram instaladas de origem diretamente nas máquinas de embalar. Por motivos de higiene e para reduzir a carga térmica nas salas de produção, estas bombas de vácuo foram posteriormente instaladas numa sala individual acima da sala de produção e ligadas às máquinas de embalar através de uma rede de tubos. Andreas Lutz, o gestor de projetos técnicos da fábrica de produção, não ficou muito satisfeito com esta solução, porque as bombas de vácuo continuavam a exigir elevados níveis de manutenção. Além disso, as flutuações ou falhas na rede de vácuo foram verificadas pela primeira vez quando uma das máquinas de embalar apresentava uma mensagem de erro e se desligava automaticamente quando o nível de vácuo não era alcançado com a rapidez suficiente ou não era alcançado sequer. Esta situação originou vários períodos de interrupção da produção nas linhas de embalamento individuais.

Em 2013, Andreas Lutz contatou os especialistas em vácuo da Busch. Foi-lhes pedido que encontrassem uma solução mais confiável e eficiente. Por outro lado, a rede de tubos já existente também deveria ser integrada. Além disso, o suprimento de vácuo teria de ser projetado de forma a possibilitar a ligação de mais máquinas de embalar em caso de expansão da produção. A Busch analisou detalhadamente as condições do local e todos os parâmetros técnicos e trabalhou juntamente com o gestor de projetos técnicos da Feinkost Dittmann e com o laboratório interno. O resultado desta análise e da consultoria completa foi um sistema central de vácuo com quatro bombas de vácuo de garras MINK.

-

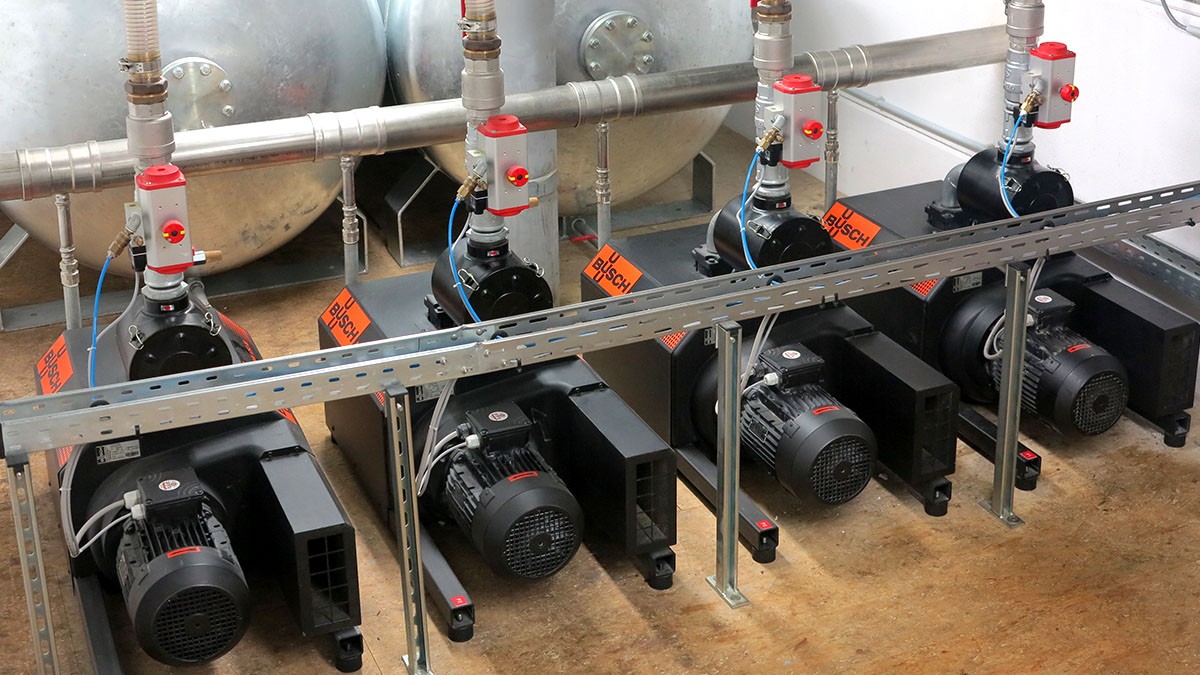

Sistema central de vácuo com bombas de vácuo de garras MINK da Busch

Têm a vantagem essencial de não exigirem um fluido de operação, como o óleo, na câmara de compressão. Por isso, torna-se desnecessário todo o trabalho de manutenção que tenha a ver com óleo: por exemplo, verificações do óleo, mudanças do óleo, mudanças do filtro do óleo e os custos associados à aquisição e eliminação do óleo e dos filtros. As bombas de vácuo de garras Mink também operam segundo o princípio sem contato. Isto significa que não existem peças na câmara de compressão que entrem em contato mecânico e, consequentemente, se desgastem. Desta forma, torna-se desnecessária a troca de peças de desgaste, bem como as horas de trabalho e os custos associados. O funcionamento sem contato da tecnologia a vácuo de garra também permite obter um elevado nível de eficiência e exige menos potência de motor do que as bombas de vácuo convencionais.

Este sistema central de vácuo foi instalado no final de 2013. Três contentores de vácuo, com um volume de 3.000 litros cada, ficam situados a montante das bombas de vácuo de garras MINK. Desta forma, é possível garantir a disponibilidade de níveis de vácuo suficientes nas máquinas, sempre que forem necessários.

Anteriormente, todas as seis bombas de vácuo de palhetas rotativas funcionavam, em média, 15 horas por dia. As bombas de vácuo MINK do novo sistema centralizado são controladas de forma a que apenas se encontrem em funcionamento as que são necessárias para responder aos requisitos de vácuo efetivos.

Duas das bombas de vácuo com motores padrão são responsáveis pela denominada carga de base. As outras duas bombas de vácuo são controladas pela frequência e asseguram a regulação precisa dos requisitos de vácuo através do ajuste da própria velocidade. Com esta solução inteligente, a velocidade de bombeamento do sistema central de vácuo se ajusta de forma precisa aos requisitos atuais.

Estes controles reduzem drasticamente os tempos de funcionamento efetivo das bombas de vácuo individuais, uma vez que, durante o funcionamento normal, nunca é necessário que as quatro bombas de vácuo funcionem a plena carga. Por isso, o sistema central de vácuo da Feinkost Dittmann tem reservas de energia suficientes para ligar mais máquinas de embalar. Há um plano relativo à ligação adicional de uma enchedora a vácuo para conservas de vidro que eliminaria a necessidade da atual instalação descentralizada de bombas de vácuo de anel líquido com uma potência de 7,5 kilowatts e, consequentemente, permitiria alcançar uma economia de energia ainda maior.

Após mais de dois anos de operação, o gestor de projetos Andreas Lutz faz um balanço extremamente otimista da situação:

A manutenção do novo sistema central de vácuo é realizada por técnicos de serviço de assistência da Busch. No entanto, esta manutenção resume-se às medições anuais da pressão final e do consumo atual em cada uma das bombas de vácuo individuais, e à mudança dos filtros de partículas a montante e uma troca de óleo na caixa de engrenagens.

Este sistema central de vácuo foi instalado no final de 2013. Três contentores de vácuo, com um volume de 3.000 litros cada, ficam situados a montante das bombas de vácuo de garras MINK. Desta forma, é possível garantir a disponibilidade de níveis de vácuo suficientes nas máquinas, sempre que forem necessários.

Anteriormente, todas as seis bombas de vácuo de palhetas rotativas funcionavam, em média, 15 horas por dia. As bombas de vácuo MINK do novo sistema centralizado são controladas de forma a que apenas se encontrem em funcionamento as que são necessárias para responder aos requisitos de vácuo efetivos.

Duas das bombas de vácuo com motores padrão são responsáveis pela denominada carga de base. As outras duas bombas de vácuo são controladas pela frequência e asseguram a regulação precisa dos requisitos de vácuo através do ajuste da própria velocidade. Com esta solução inteligente, a velocidade de bombeamento do sistema central de vácuo se ajusta de forma precisa aos requisitos atuais.

Estes controles reduzem drasticamente os tempos de funcionamento efetivo das bombas de vácuo individuais, uma vez que, durante o funcionamento normal, nunca é necessário que as quatro bombas de vácuo funcionem a plena carga. Por isso, o sistema central de vácuo da Feinkost Dittmann tem reservas de energia suficientes para ligar mais máquinas de embalar. Há um plano relativo à ligação adicional de uma enchedora a vácuo para conservas de vidro que eliminaria a necessidade da atual instalação descentralizada de bombas de vácuo de anel líquido com uma potência de 7,5 kilowatts e, consequentemente, permitiria alcançar uma economia de energia ainda maior.

Após mais de dois anos de operação, o gestor de projetos Andreas Lutz faz um balanço extremamente otimista da situação:

- Redução dos requisitos de energia em mais de 70%

- Redução drástica dos esforços de manutenção

- Maior confiabilidade

- Sem falhas nem avarias

A manutenção do novo sistema central de vácuo é realizada por técnicos de serviço de assistência da Busch. No entanto, esta manutenção resume-se às medições anuais da pressão final e do consumo atual em cada uma das bombas de vácuo individuais, e à mudança dos filtros de partículas a montante e uma troca de óleo na caixa de engrenagens.