Vácuo na marcenaria - Parte 3

Nas duas últimas edições, exploramos detalhes da tecnologia de vácuo em geral e nos referimos às várias possibilidades de geração de vácuo em particular. Mas como isso funciona no dia a dia? O que você deve ter em mente e como o suprimento de vácuo pode ser otimizado? A constatação de que "o vácuo é muito fraco para segurar minha peça de trabalho" nem sempre está necessariamente correlacionada com o desempenho da bomba de vácuo instalada. É por isso que gostaríamos de dar algumas dicas e truques para a instalação, operação e manutenção do suprimento de vácuo.

Normalmente, existem três métodos de fixação diferentes usando vácuo nos diversos roteadores CNC ou centros de usinagem:

- Mesa de grelha

- 1. Uma peça de trabalho é colocada diretamente sobre uma superfície vedada, fixada e usinada.

- 2. Um modelo ou outro dispositivo é sugado ou fixado mecanicamente à mesa de grelha e a peça de trabalho real é fixada e usinada nela.

- Aninhamento em mesas de grelha

Uma placa permeável ao ar, geralmente feita de MDF, é colocada sobre a mesa de grelha e mantida pelo vácuo. A peça de trabalho é colocada sobre esta placa de MDF e aspirada através da placa de MDF. É possível usar uma segunda placa como placa de proteção.

- Consoles com blocos de vácuo

Em vez de uma mesa de usinagem de grande escala, este sistema consiste em consoles individuais que podem ser montados de acordo com a forma da peça de trabalho. Esses consoles estão equipados com ventosas (blocos de sucção). A peça de trabalho fica em cima desses blocos de vácuo, é sugada e mantida por eles. Todos os blocos de vácuo estão conectados ao suprimento de vácuo através de tubulações internas.

Como regra geral, pode-se assumir que, para o método de aninhamento, devem ser usadas bombas de vácuo maiores, ou seja, bombas de vácuo com velocidades de bombeamento mais altas. Isso se deve ao fato de que as bombas de vácuo extraem constantemente o ar por toda a superfície da placa de MDF, e a placa de MDF muitas vezes não fica completamente coberta por uma peça de trabalho. Assim, durante toda a operação de usinagem, a bomba de vácuo tem que extrair mais ar do que o necessário para a fixação real. Em consoles com blocos de vácuo ou aqueles que usam fixação direta em mesas de grelha, essa superfície de sucção adicional não está presente.

Instalação da bomba de vácuo

Para todos os procedimentos de fixação a vácuo, a bomba de vácuo deve ser instalada o mais próximo possível do equipamento de usinagem para obter as linhas mais curtas possíveis entre o equipamento de fixação e a bomba de vácuo. Isso porque, além de extrair o ar entre a peça de trabalho e a superfície sobre a qual ela está apoiada (mesa de grelha, placa de MDF ou bloco de vácuo), a bomba de vácuo também tem que extrair todo o volume existente nas tubulações ou tubos. O risco de vazamento aumenta à medida que aumenta o comprimento das linhas e o número de válvulas, conexões de tubo, junções, dobras e assim por diante. Isso significa que o ar que penetra pelos vazamentos também deve ser extraído pela bomba de vácuo.

DICA: Se você precisar instalar a tubulação entre o dispositivo de fixação e a bomba de vácuo, recomendamos evitar totalmente o cânhamo como selante. O vácuo extrai a umidade contida no cânhamo, o que significa que ele seca rapidamente e perde seu efeito selante. É por isso que a fita de Teflon deve ser usada como material selante entre conexões e tubos.

O diâmetro dos tubos é um aspecto extremamente importante que precisa ser considerado. Nunca pode ser menor que o flange de entrada da bomba de vácuo. Isso ocorre porque a bomba de vácuo apenas pode extrair o máximo de ar que cabe na seção mais estreita da tubulação em um determinado período de tempo. Trocar a bomba de vácuo existente por uma maior e mais potente não teria nenhum efeito positivo na força de fixação se os tubos forem muito pequenos. Curvas estreitas ou cotovelos nos tubos devem ser evitados sempre que possível, pois influenciam negativamente o fluxo de ar.

Grau de aperto do vedante para o suprimento de vácuo

Quanto mais apertado o vedante do suprimento de vácuo, mais eficazmente uma bomba de vácuo pode funcionar. Isso se aplica não só a tubulações ou tubos, mas também ao próprio dispositivo de fixação. Fixação direta na mesa de grelha. Durante este processo, deve-se prestar atenção para vedar cuidadosamente e completamente a superfície sob a peça de trabalho com um vedante, de modo que a peça de trabalho cubra completamente a superfície de vedação e fique diretamente sobre a área do vedante. Também é importante garantir que um ou mais pontos de acesso ao suprimento de vácuo estejam abertos apenas na seção interna da parte vedada da mesa de grelha. Certifique-se de que todos os orifícios de sucção na mesa que possam estar fora da área vedada estejam vedados. Fixação com gabaritos na mesa de grelha: Se o gabarito precisar ser fixado usando vácuo, ele precisará ser vedado como descrito acima. No entanto, também é possível uma fixação mecânica. A superfície de apoio da peça de trabalho dentro do próprio modelo deve, por sua vez, ser adequada e completamente vedada com cordão de vedação. Método de aninhamento Conforme descrito acima, quando o método de aninhamento é usado, há sempre perda de desempenho devido a vazamentos se uma seção maior da placa de MDF não estiver coberta por uma peça de trabalho.

DICA: Colocar uma placa, tapete ou película herméticos sobre essa superfície pode fornecer uma ajuda eficaz nessa situação.

Ao usar o método de aninhamento, a placa de MDF usada como placa de proteção também deve ser verificada para ver se ela é permeável ao ar. A permeabilidade ao ar pode mudar dependendo do fabricante da placa, do uso de resina e da composição da serragem. Pode ser necessário experimentar diferentes placas para encontrar o material ideal. As placas de MDF são prensadas usando calor durante a fabricação. Isso torna a superfície menos porosa e permeável ao ar do que o interior da placa.

DICA: Use uma segunda placa de MDF e frese os contornos da peça de trabalho. Em seguida, a placa é mais permeável ao ar onde está a peça de trabalho, e a força de fixação deve ser mais eficaz, pois mais ar é extraído alí do que na superfície restante da placa.

Consoles com blocos de vácuo: Ao trabalhar com consoles e blocos de vácuo, deve-se sempre prestar atenção para garantir que todos os blocos de vácuo fiquem firmemente apoiados em toda a superfície da peça de trabalho, de modo que nenhum ar de vazamento possa ser extraído. Os blocos de vácuo que não estiverem sendo usados devem ser desconectados do suprimento de vácuo ou removidos completamente.

Local de instalação da bomba de vácuo

Como mencionado acima, a bomba de vácuo deve ser localizada o mais próximo possível do equipamento de usinagem ou incorporada nele para garantir que os comprimentos dos tubos sejam o mais curtos possível. Neste caso, no entanto, deve-se considerar uma boa acessibilidade à bomba de vácuo para garantir que possíveis inspeções e trabalhos de manutenção possam ser realizados. Além disso, deve-se prestar atenção para garantir um fornecimento suficiente de ar fresco, pelo menos onde forem usadas bombas de vácuo refrigeradas a ar. Deve-se evitar sujeira intensa. As bombas de vácuo modernas tem uma superfície lisa que é fácil de limpar com baixas temperaturas na superfície. O uso regular de ar comprimido para remover poeira ou aparas é suficiente aqui. Algumas bombas de vácuo também podem ter superfícies muito quentes de quase 100 °C. Isso apresenta o risco de que poeira ou aparas possam se inflamar espontaneamente. Nestes casos, é importante verificar regularmente o nível de sujeira da bomba de vácuo e mantê-la limpa. Manutenção da bomba de vácuo

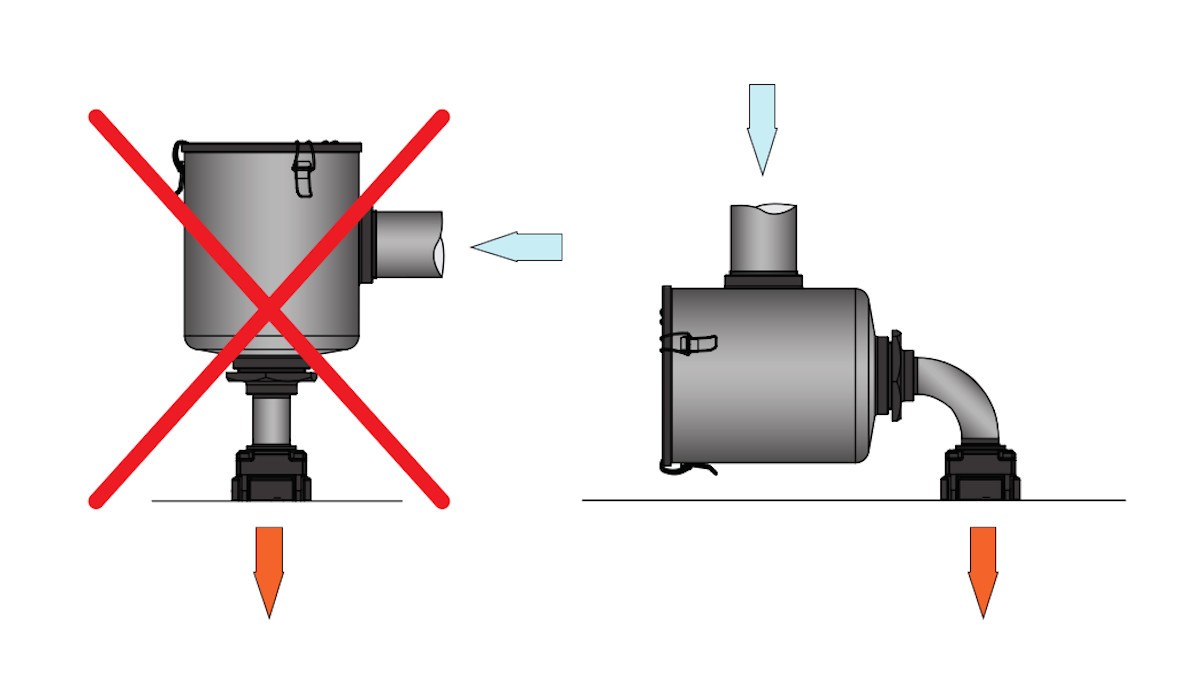

Todas as bombas de vácuo devem, geralmente, ter um filtro de entrada que evite que poeira ou outras partículas ou líquidos entrem na bomba de vácuo. Dependendo da quantidade de poeira, este filtro deve ser limpo regularmente. O uso de ar comprimido para soprar partículas para fora do elemento do filtro geralmente é suficiente. DICA: Certifique-se de que o filtro esteja fixado em uma posição horizontal. Isso garante que a poeira não possa entrar na bomba de vácuo quando o filtro for aberto ou o elemento do filtro for removido.

Bombas de vácuo de palhetas rotativas lubrificadas a óleo O nível de óleo deve ser inspecionado visualmente com regularidade. Se necessário, reabasteça com óleo. Se o óleo ficar preto, deve ser feita uma troca de óleo. A troca dos elementos do filtro e do óleo deve ser feita pelo menos uma vez por ano (duas vezes por ano se a bomba de vácuo for usada em operação de três turnos).

Bombas de vácuo de anel líquido O nível de água deve ser verificado todos os dias e reabastecido, se necessário. Deve-se prestar atenção ao grau de sujeira da água. Se formar lama, a água deve ser trocada e o circuito de água deve ser limpo. Se a mesma água também for usada para resfriar o eixo, as linhas de líquido refrigerante também precisam ser limpas.

Bombas de vácuo de palhetas rotativas de rotação seca Como as palhetas estão sujeitas a desgaste permanente, elas devem ser inspecionadas com regularidade. Uma bomba de vácuo maior (≤100 m3/h) precisa ser inspecionada a cada seis meses. No processo, a bomba de vácuo é aberta e o comprimento e a espessura da palheta são verificados. Se essa inspeção não for realizada, há o risco de que uma palheta possa quebrar, levando à falha total da bomba de vácuo.

DICA: Se as bombas de vácuo de palhetas rotativas de rotação seca forem operadas continuamente, uma bomba de reposição deverá estar sempre disponível imediatamente caso houver uma falha devido à quebra da palheta.

Bombas de vácuo de garras MINK O princípio de compressão sem contato garante que não ocorra desgaste dentro da bomba de vácuo e que não seja necessária nenhuma peça de reposição. No entanto, essas bombas de vácuo têm uma caixa de engrenagens de sincronização separada da câmara de compressão. O nível de óleo deve ser inspecionado visualmente uma vez por mês através do visor de óleo. Uma troca de óleo é necessária, o mais tardar, após 20.000 horas de operação. Na prática, recomenda-se trocar o óleo da engrenagem anualmente na operação de três turnos.

Controle

O sistema de controle da bomba de vácuo é normalmente integrado aos controles da máquina. Neste caso, é aplicado vácuo através de uma válvula durante a fixação. Após concluir a operação de usinagem, o dispositivo de fixação é ventilado novamente para remover a peça de trabalho. A bomba de vácuo opera constantemente durante todo esse processo. Para tempos de inatividade ou tempos de fixação mais longos, deve-se considerar se é possível ter um volume tampão através da instalação adicional de um vaso de vácuo, permitindo que a bomba de vácuo desligue automaticamente quando a pressão final for atingida e, em seguida, ligue novamente quando uma pressão predefinida for atingida. Do ponto de vista da economia de energia, o uso de uma bomba de vácuo controlada por frequência é a melhor escolha. Com a velocidade variável, ela pode ser configurada automaticamente para atender aos requisitos e, portanto, consumir apenas a energia realmente necessária para a fixação. Para otimizar o sistema de controle, é necessário o aconselhamento de um especialista em vácuo.