Como um fabricante líder de rolos, folhas e material de malha de PVC macio, a Jedi Kunststofftechnik GmbH concentrou sua produção especificamente no processamento de PVC macio. O material é alimentado a partir dos grandes sacos em extrusoras através de um sistema de transporte por sucção pneumática.

Agora, a geração de vácuo no sistema de transporte foi reprojetada e implementada. Desde o início de 2018, a Jedi Kunststofftechnik já tem em operação bombas de vácuo de garras MINK controladas por frequência, que oferecem uma eficiência energética muito maior do que os sopradores de canal lateral usados anteriormente. Isso permitiu à empresa reduzir em até 70% o consumo de energia para geração de vácuo.

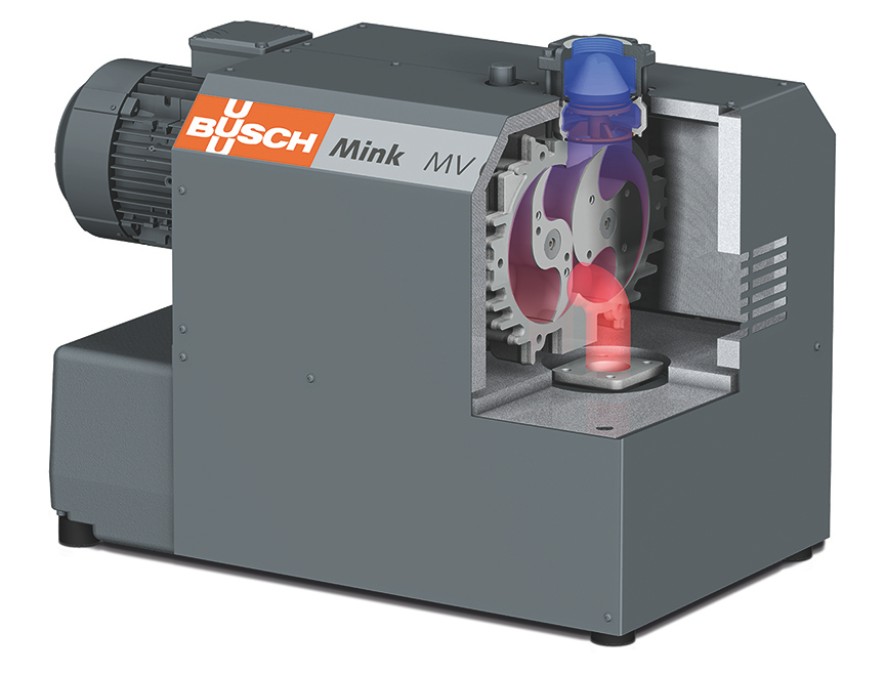

Fig. 1: uma das três bombas de vácuo de garras MINK MV 0310 B da Busch para o suprimento de vácuo do sistema de transporte na Jedi Kunststofftechnik. Fonte: Busch Vacuum Solutions.

Até 70% de economia de energia graças à tecnologia moderna de vácuo para alimentação de material

Jedi Kunststofftechnik GmbH

Marco Di Martino fundou a Jedi Kunststofftechnik em Eitdorf, no estado da Renânia do Norte-Vestfália, na Alemanha, em meados dos anos 90, e se especializou em produtos transparentes semiacabados de PVC macio. Atualmente, sua empresa emprega 40 pessoas e é um dos principais fabricantes internacionais de rolos, folhas e malhas de PVC macio. Estes produtos são processados por seus clientes para a produção de cortinas de tiras ou esteiras de proteção de piso e aberturas flexíveis em persianas ou tendas. Os produtos fabricados em operação de três turnos são fornecidos para clientes em toda a Europa com espessura de material de 1 até 12 milímetros e largura máxima do rolo de 2200 milímetros.Processo de transporte por sucção pneumática

A produção é realizada em cinco linhas de extrusão com extrusoras de parafuso único. A partir dos sacos grandes, o material é alimentado nas extrusoras através de sistemas de dosagem volumétrica e secadores usando sistemas de transporte por sucção pneumática. No passado, quatro sopradores de canal lateral foram instalados nas quatro linhas de extrusão, a fim de gerar o vácuo necessário no sistema de transporte. Altas taxas de falhas devido a danos nos rolamentos e no motor, assim como lâminas arrancadas, fizeram dos sopradores de canal lateral geradores de vácuo não confiáveis.Os quatro sopradores de canal lateral exigiam uma potência entre 12,5 e 15 kW, dependendo de seu tamanho. A operação não era regulada, ou seja, os sopradores ficavam continuamente em execução na operação de três turnos. Em termos de consumo de energia e confiabilidade, esta era uma solução extremamente insatisfatória para o proprietário, Marco Di Martino. O alto nível de ruído emitido pelos sopradores no pavilhão de produção também causavam muito incômodo.

Otimização do processo

Após entrar em contato com a Busch Vacuum Solutions, um especialista em vácuo da Busch realizou medições no sistema de transporte. Ele percebeu que os sopradores de canal lateral operavam constantemente nos limites de desempenho, a uma pressão absoluta de 700 milibar. A esta pressão, um soprador de canal lateral atinge apenas cerca de 30% da velocidade de bombeamento nominal. Para eliminar esta desvantagem foram usados sopradores grandes, com altas velocidades de bombeamento nominais – o que acabou resultando em requisitos de energia mais altos. A alta pressão diferencial e a baixa velocidade de bombeamento resultante eram a razão para o aquecimento excessivo dos sopradores e falhas relacionadas. Como resultado desta análise do estado atual do suprimento de vácuo, a Busch sugeriu o uso da nova bomba de vácuo de garras MINK MV 0310 B. Com uma pressão de operação absoluta de 700 milibar, essas bombas de vácuo não apresentam nenhuma perda da velocidade de bombeamento. Graças ao acionamento padrão controlado por frequência, elas são capazes de ajustar automaticamente a velocidade de bombeamento à demanda variando a velocidade de rotação. As bombas de vácuo de garras MINK MV também podem gerar pressões muito mais baixas do que os sopradores de canal lateral, atingindo até 150 milibar (absoluto).Agora, Marco Di Martino tem duas bombas de vácuo de garras MINK MV 0310 B (fig. 1) em operação desde o início de 2018, substituindo os quatro sopradores de canal lateral instalados anteriormente. Enquanto os quatro sopradores de canal lateral consumiam um total de 55 kilowatts, as bombas de vácuo de garras MINK consomem apenas 8 kilowatts cada uma, numa operação a 50 hertz. A Jedi Kunststofftechnik instalou mais uma MINK MV 0310 B com a colocação em operação de uma quinta linha de extrusão. Todas as três bombas de vácuo são operadas através de um sistema de controle em cascata. Um volume total de 1000 litros fica armazenado nos dois contêineres a montante. Uma das três bombas de vácuo de garras MINK MV dá partida automaticamente quando a pressão absoluta no contêiner fica acima de 500 milibar. As duas outras bombas de vácuo são ligadas quando a pressão absoluta de 700 milibar é atingida, dando suporte à primeira bomba de vácuo. Ajustes menores da pressão ou velocidade de bombeamento são compensados pelos variadores de velocidade.

Na prática, uma ou duas bombas de vácuo MINK são suficientes para manter a taxa de fluxo. A terceira bomba de vácuo é usada apenas em caso de pico de demanda. Após seis meses de tempo de operação, o proprietário Marco Di Martino já se mostrou extremamente satisfeito. Por um lado, foi possível reduzir a potência nominal necessária do suprimento de vácuo (fig. 2) de 55 para 24 kilowatts, embora agora sejam cinco as linhas de extrusão em operação, em vez de quatro como antes. Por outro lado, devido ao controle de frequência da nova MINK MV 0310 B, nenhuma das bombas de vácuo funciona em operação contínua: pelo contrário, a operação acontece apenas quando a potência é realmente necessária. A conta de eletricidade para o ano de 2018 demonstrou claramente a redução de custos com energia: em comparação ao ano anterior, o consumo foi reduzido em 160.000 kWh. Isso ocorreu apesar de os sopradores de canal lateral ainda estarem em uso no início do ano e a quinta linha de extrusão só ter sido adicionada posteriormente.

-

Fig. 2: vista em corte de uma bomba de vácuo de garras MINK MV. Fonte: Busch Vacuum Solutions.

Apesar da ocorrência frequente de falhas e reparos dos sopradores no passado, as novas bombas de vácuo de garras da Busch não causaram nenhum tipo de problema. Além dos custos com tempos de inatividade e reparos, isso também tem um efeito positivo no rendimento das linhas de extrusão individuais. O nível de ruído das novas bombas de vácuo é consideravelmente menor do que o dos sopradores de canal lateral de antigamente. Marco Di Martino conta que realmente não se escuta nada na sala de produção, que se encontra logo ao lado das linhas de extrusão. A manutenção das bombas de vácuo de garras MINK MV é reduzida a um nível mínimo. O fabricante Busch recomenda a troca do óleo da engrenagem somente após um tempo de operação de até 20.000 horas.