Fig. 1: parafuso extrusor nitretado a plasma preparado para o processo de revestimento a arco PVD. Fonte: Busch Vacuum Solutions.

Bomba de vácuo de parafuso para revestimento por arco PVD

O acabamento de superfícies de grandes moldes e componentes metálicos é a principal atividade de negócios da Dreistegen GmbH. A empresa usa diversos tratamentos de camada de difusão, como nitretação, carbonitretação ou oxidação, e técnicas de revestimento, como a deposição física de vapor (PVD) e a deposição química de vapor (CVD), através da aplicação de plasma a frio.

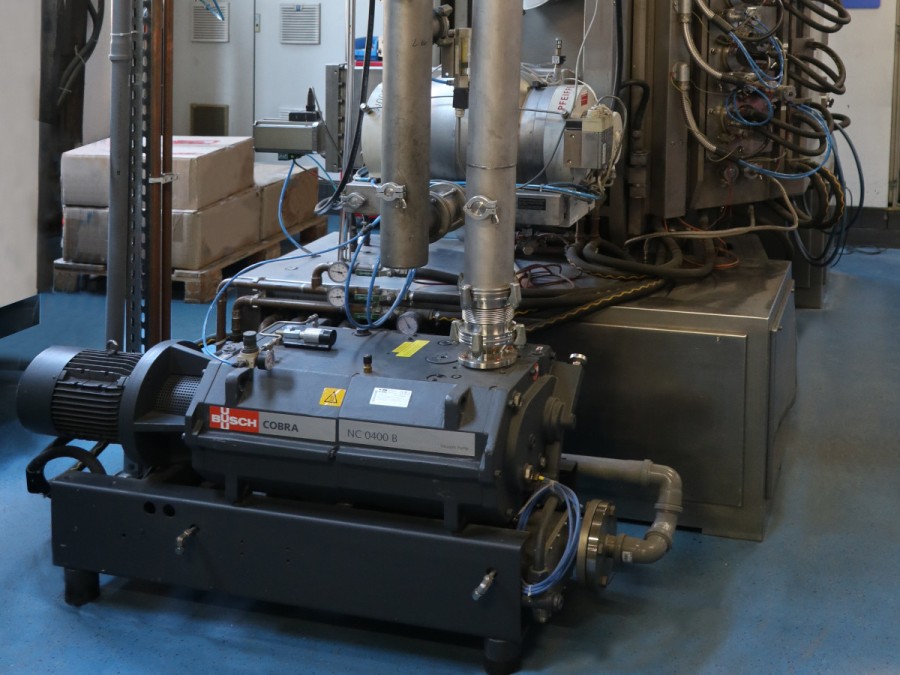

Para a aplicação de camadas finas endurecidas usando a evaporação por arco (arco PVD) sob vácuo, a Dreistegen utiliza uma bomba de vácuo de parafuso COBRA NC da Busch Vacuum Solutions. Como bomba de apoio, ela funciona com duas bombas paralelas de vácuo turbomoleculares para a geração de vácuo na câmara de revestimento.

O Dr. Oliver Kayser fundou sua própria empresa em 2008, nos edifícios de uma antiga fábrica têxtil na cidade de Monschau, na região de Eifel na Alemanha. O antigo prédio industrial de mais de 200 anos de idade foi trazido de volta à vida por Kayser, cujo negócio inicialmente se concentrava na nitretação a plasma e no revestimento de PVD para moldes e componentes. O que começou pequeno, em prédios antigos, hoje é uma empresa moderna de médio porte com 40 funcionários, que aplicam camadas finas especiais nas peças de trabalho para protegê-las contra o desgaste e a corrosão. Além disso, estes revestimentos podem ajudar a eliminar a formação de resíduos nas superfícies. Dessa maneira, reações parasitas com outros materiais são evitadas. Muitos clientes da Dreistegen são da área do processamento de plásticos e contratam a empresa para fazer o revestimento de moldes de injeção, extrusão ou sopro. Dr. Oliver Kayser desenvolveu uma forma especial de revestimento, que impede o estímulo catalítico da superfície do molde de degradar o plástico fundido. Como resultado, o plástico não adere ao molde. Para o operador, isso significa que é possível mudar rapidamente o material e a cor durante a moldagem por extrusão ou injeção. Além disso, a quantidade de agente desmoldante pode ser reduzida ou o uso de um agente pode ser eliminado por completo.

A Dreistegen também reveste ferramentas de conformação e moldes para fundição, principalmente para a indústria automobilística e seus fornecedores. A Dreistegen oferece uma gama de revestimentos de nitretação, PVD e CVD e acabamentos.

O Dr. Oliver Kayser está intensamente envolvido em técnicas de revestimento modernas e está sempre experimentando maneiras de otimizar camadas finas para dar-lhes propriedades específicas que possam gerar vantagens para seus clientes em aplicações específicas. Isso também envolve a otimização da tecnologia em sua fábrica.

O sistema de revestimento por arco PVD adquirido por ele, com um diâmetro de viragem útil de 1.200 milímetros e altura útil de 1.500 milímetros, foi originalmente instalado com um sistema de vácuo composto de uma bomba de vácuo de palhetas rotativas lubrificadas a óleo como bomba de apoio e dois aceleradores de vácuo. O sistema gerava o vácuo necessário para as duas bombas de vácuo turbomoleculares que funcionavam em paralelo. Kayser substituiu esta unidade de vácuo de apoio completa por uma COBRA NC 400 B da Busch. A bomba de vácuo de parafuso atinge uma pressão final de 0,05 mbar (hPa) em um estágio único. Dessa maneira, ela é capaz de substituir a antiga unidade de vácuo de três estágios de outro fabricante em termos de pressão final e velocidade de bombeamento, atingindo ao mesmo tempo uma eficiência energética muito melhor.

Kayser está satisfeito com o desempenho estável e confiável da COBRA NC e sua operação silenciosa. Além disso, ela ocupa um espaço muito menor do que o sistema de vácuo antecessor.

-

Fig. 2: sistema para o revestimento por arco PVD usando uma bomba de vácuo de parafuso COBRA NC como bomba de apoio para duas bombas de vácuo turbomoleculares. Fonte: Busch Vacuum Solutions.

Kayser também analisou cuidadosamente as bombas de vácuo de parafuso de outro fabricante. Elas ofereciam um sistema de rolamentos unilateral e eram acionadas por um motor especial de difícil substituição.

Kayser ficou impressionado pelo design modular e funcional da COBRA, com um sistema de rolamentos bilateral nos dois rotores em formato de parafuso e motor padrão montado diretamente no flange, que pode ser substituído a qualquer momento.

Do carregamento da câmara de revestimento até a retirada das peças de trabalho, o processo de arco PVD leva entre 14 e 18 horas. A bomba de vácuo COBRA NC continua funcionando nas pequenas pausas entre dois processos para a montagem e retirada das peças de trabalho. Portanto, a COBRA NC funciona o ano todo. Para Kayser, a configuração atual para geração do vácuo de processo no sistema de revestimento – que consiste na combinação de uma bomba de vácuo de parafuso COBRA NC e duas bombas de vácuo turbomoleculares paralelas a jusante – é a solução ideal.

O material de base da peça de trabalho deve apresentar um grau de dureza específico da superfície antes que seja possível aplicar um revestimento por arco PVD. Por isso, normalmente, a Dreistegen prepara as peças de trabalho a serem revestidas usando um processo de nitretação a plasma.

Então, após a nitretação a plasma, as peças de trabalho são jateadas com microesferas de vidro ou ligeiramente polidas, se necessário. Depois de limpas, as peças de trabalho são fixadas em suportes e carregadas na câmara de revestimento. Então, a câmara fechada é evacuada até um nível de vácuo de 10-5 mbar (hPa). Em seguida, as peças de trabalho na câmara são aquecidas até uma temperatura máxima de 450 °C.

Quando a temperatura do processo é atingida, os óxidos naturais são erodidos em um plasma de descarga luminescente de argônio. Então, os evaporadores de arco são inflamados e, portanto, capazes de se mover. No entanto, eles permanecem ligados aos materiais doadores de titânio, cromo ou suas ligas, devido aos ímãs permanentes fixados na parte traseira. Também podem ser usadas ligas de alumínio ou outros materiais.

No arco, o material doador é vaporizado em um processo semelhante a uma explosão e as partículas de vapor individuais são quase completamente ionizadas. A escorva elétrica (BIAS) é usada para disparar os íons nas peças de trabalho. Gases reativos como nitrogênio, acetileno, metano, oxigênio e hidrogênio também são adicionados. A adição desses gases causa um aumento da pressão na câmara de revestimento até 10-2 mbar (hPa). Os gases reativos liberados do plasma se ligam aos íons metálicos na superfície da peça de trabalho para criar as camadas de revestimento duro. Os compostos típicos incluem nitreto de titânio (TiN), carbonitreto de titânio (TiCN), nitreto de cromo (CrN), nitreto de titânio e alumínio (AlTiN) e óxido de cromo (Cr2O3). Devido à alta energia das partículas e à potência de projeção, o revestimento criado é especialmente adesivo e uniforme, mesmo em peças de trabalho com formas complexas. As camadas finas criadas pela Dreistegen usando a evaporação a arco atingem graus de dureza acima de 2.000 HV (dureza Vickers).

Em comparação com a unidade de vácuo original, o sistema de vácuo requer muito menos trabalhos de manutenção, graças ao uso da bomba de vácuo de parafuso COBRA NC.

O único trabalho necessário na bomba de vácuo de parafuso é uma troca anual do óleo da engrenagem.

Dr. Oliver Kayser enfatiza que considera extremamente importante a segurança operacional absoluta da bomba de vácuo de parafuso. Uma falha da bomba de vácuo durante o processo causaria danos enormes, já que as peças de trabalho caras se tornariam inutilizáveis.

Após dois anos de operação ininterrupta da COBRA NC, Dr. Oliver Kayser afirma:

somos clientes satisfeitos da Busch aqui na Dreistegen e estamos impressionados pela qualidade das máquinas.