Fonte: Busch Vacuum Solutions.

7 Maneiras de Reduzir o Tempo de Inatividade da Produção

O tempo de inatividade da produção é um dos maiores riscos do setor industrial. Desde falhas em equipamentos até a escassez de matérias-primas, qualquer tempo de inatividade da produção pode resultar em grandes perdas de receita e participação de mercado.

O tempo de inatividade planejado é um desligamento programado de equipamentos ou processos de produção para executar manutenção, inspeções, reparos, atualizações ou configurações de fabricação. É essencial planejar o tempo de inatividade para manutenção, a fim de manter seu equipamento em sua condição ideal e evitar o tempo de inatividade não planejado. Embora o tempo de inatividade planejado interrompa seu processo de fabricação, você ainda tem o controle dos processos de produtividade.

O tempo de inatividade não planejado ocorre quando há um desligamento ou falha inesperada do seu equipamento ou processo de fabricação. Isso faz com que os produtos alimentícios estraguem se não forem embalados, bem como provoca atrasos de alto custo nos prazos de produção e entrega. Além disso, quando as operações são instáveis, é mais difícil aderir às regulamentações ambientais e cumprir as medidas de sustentabilidade. Isso pode resultar em um aumento de incidentes ambientais.

Assim, evitar o tempo de inatividade da produção é fundamental para garantir a produtividade.

Siga nossas sete dicas para reduzir o tempo de inatividade da máquina em sua linha de produção.

1. Desenvolver um sistema para identificar e resolver rapidamente problemas de produção

-

Fonte: Busch Vacuum Solutions.

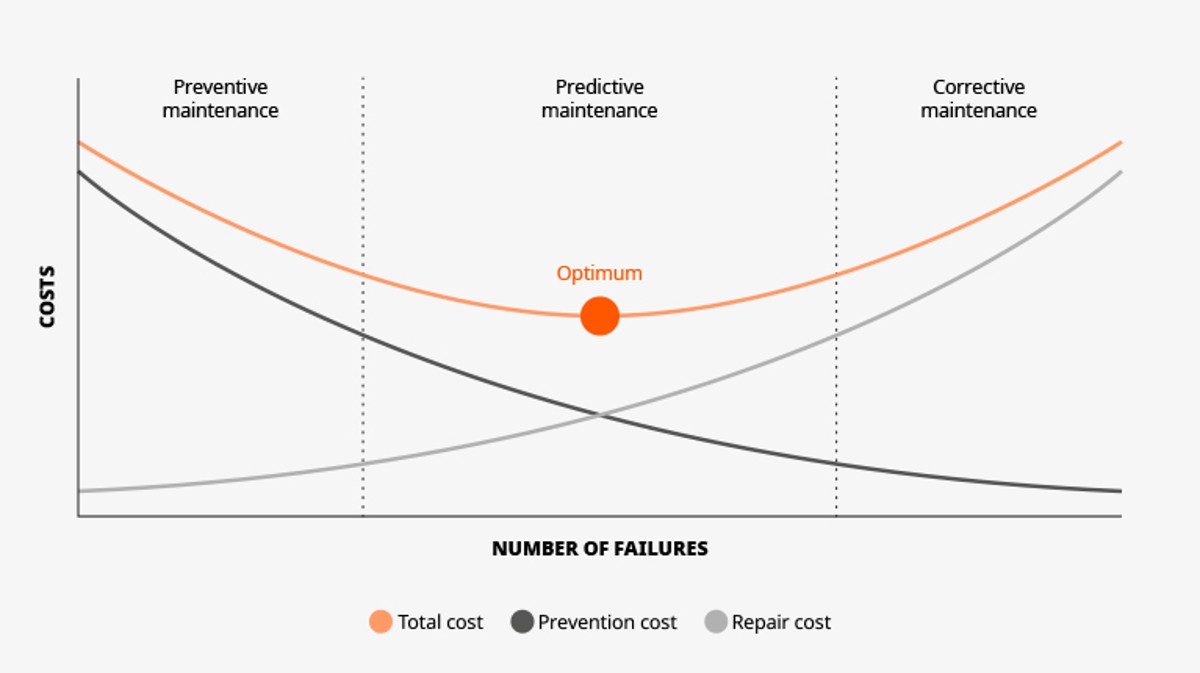

2. Usar a análise preditiva para identificar possíveis problemas antes que eles ocorram

-

Fonte: Busch Vacuum Solutions.

3. Implementar um programa de manutenção preventiva

Você pode coletar rotineiramente informações valiosas sobre o seu equipamento para uma abordagem de manutenção sistemática. Com a manutenção adequada e pretendida, você pode reagir a falhas ou acidentes previstos no equipamento, antes que eles ocorram. Ao reduzir a possibilidade de tempo de inatividade de produção inesperado, sua equipe pode se concentrar em tarefas mais lucrativas.

-

Fonte: Piman Khrutmuang - stock.adobe.com.

4. Criar um sistema para lidar com falhas e problemas à medida que eles surgem

-

Fonte: Busch Vacuum Solutions.

5. Automatizar o máximo de processos possível para reduzir o erro humano

Isso dará à sua equipe mais tempo para se concentrar em tarefas lucrativas e desenvolver seus conjuntos de habilidades, o que se traduzirá em maiores lucros para a sua empresa e mostrará a seus funcionários que eles são o seu recurso mais valioso.

-

Fonte: Gorodenkoff - stock.adobe.com.

6. Treinar os operadores sobre como operar corretamente o equipamento

-

Fonte: Busch Vacuum Solutions.

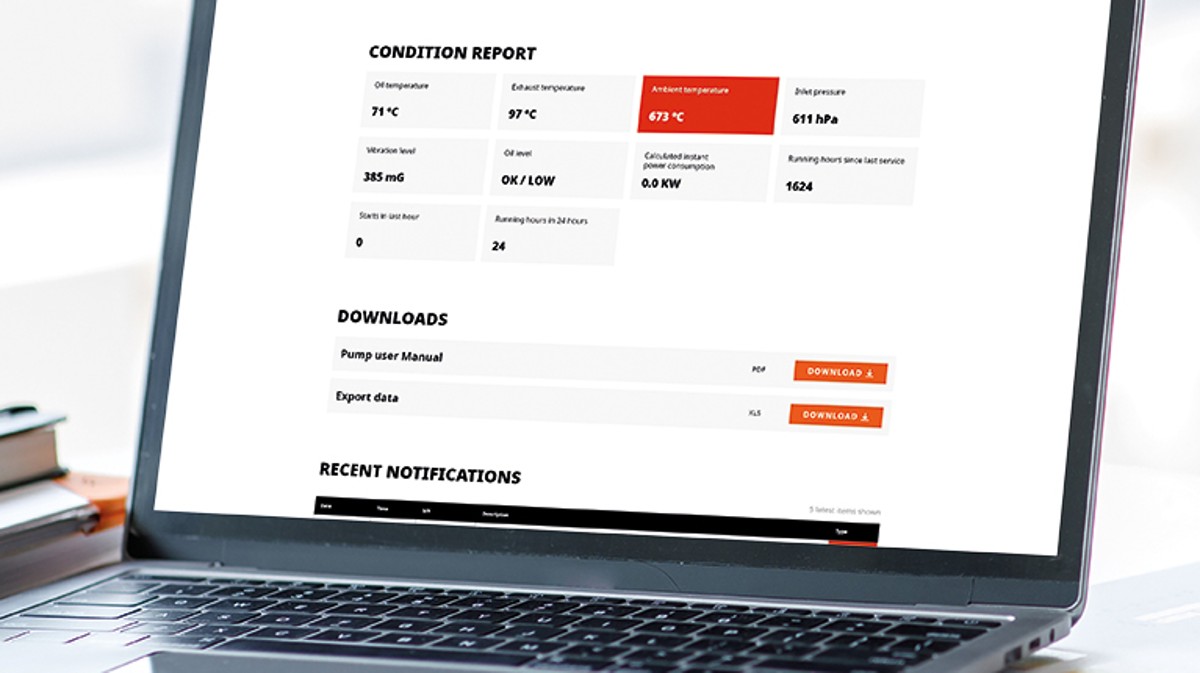

7. Usar soluções IoT inteligentes

As soluções IoT inteligentes ajudam a reduzir o tempo de inatividade, fornecendo um sistema que identifica e resolve rapidamente os problemas de produção (dica 1). Ele rastreia e monitora seu equipamento e processo com análises preditivas, permitindo que você crie um cronograma de manutenção e encomende as peças de reposição necessárias com antecedência (dica 2). Sensores e análises de dados permitem que a IoT rastreie e monitore continuamente os dados de desempenho e otimização de processo do seu equipamento. Isso dá a você a oportunidade de implementar a manutenção preventiva (dica 3) e prever potenciais problemas à medida que estes ocorrem (dica 4), diminuindo efetivamente a frequência de tempos de inatividade planejados ou não planejados. A IoT também permite a automação de tarefas, reduzindo o tempo necessário para concluí-las e, finalmente, aumentando a produtividade e reduzindo os erros humanos (dica 5). Graças às suas ferramentas fáceis de usar, é fácil aprender como operar a IoT. Sua força de trabalho será capaz de usá-la adequadamente em pouco tempo (dica 6). Gostaria de otimizar seu processo instalando um sistema IoT? Descubra como o Busch IoT Dashboard e o Busch Vacuum App podem ajudá-lo a monitorar o seu processo de vácuo! A Busch também fornece manutenção preventiva, enviando automaticamente um especialista em serviços com base na análise dos dados coletados, quando necessário.

FAQ

O que é o tempo de inatividade da produção?

- Tempo de inatividade é o tempo durante o qual um processo de produção é interrompido. Existem dois tipos de tempo de inatividade: planejado e não planejado.

- O tempo de inatividade planejado é um desligamento programado do equipamento de fabricação para executar manutenção, inspeções, reparos e atualizações.

- O tempo de inatividade não planejado é um desligamento inesperado ou falha no seu equipamento ou processo de fabricação.

Como você calcula o tempo de inatividade da produção?

Use a equação a seguir para calcular os custos de tempo de inatividade da produção:

% de tempo de inatividade = (quantidade de tempo de inatividade/tempo de operação planejado) * 100

Qual é o tempo médio de inatividade da produção?

Os fabricantes perdem, em média, 800 horas por ano, ou mais de 15 horas por semana, de tempo de produção devido ao período de inatividade do equipamento.

Vamos considerar um cenário comum para uma fábrica de queijo parmesão:

uma peça de queijo parmesão pesa uma média de 42 kg. O preço estimado é de 9 euros por quilo, totalizando uma peça de parmesão com um valor de 378 euros. Três peças de queijo podem ser produzidas por minuto, resultando em 68.040 euros por hora.

Se a fábrica do parmesão tivesse 15 horas de tempo de inatividade não planejada causado por falha do equipamento em uma semana, perderia 1.020.600 euros.