Fig. 1: a nova unidade de cogeração na estação de tratamento de águas residuais de Echallens está instalada em um contêiner. Usando o biogás recuperado da lama, ela gera 150.000 kWh de energia por ano. Fonte: Busch Vacuum Solutions.

Produzindo energia com menos energia

Desde a colocação em funcionamento, em 1974, a estação de tratamento de águas residuais de Echallens, localizada na região do Cantão de Vaud na Suíça, trabalha na geração de energia a partir da recuperação de biogás. Em maio de 2020, dois compressores de pistão lubrificados a óleo antigos, usados para misturar a lama no digestor, foram substituídos por um compressor de garra MINK da Busch Vacuum Solutions. Isso permitiu reduzir em até 40% a potência necessária para este processo. Para o diretor da estação de tratamento, isso significa uma necessidade menor de energia para produzir energia.

A estação de tratamento de Echallens é operada pelo município de Echallens, próximo a Lausanne (capital do cantão de Vaud), e trata as águas residuais das cidades de Echallens, Montilliez e Villars-le-Terroir. Ela foi projetada para atender a uma população equivalente a 10.000 - um limite de capacidade que foi amplamente esgotado. Os planos do cantão para a região de Echallens Haut-Talent incluem a consolidação do tratamento de águas residuais até o ano de 2025 como um esforço para tornar estas operações mais economicamente eficientes no futuro. O plano também tem como objetivo melhorar o tratamento de micropoluentes. No futuro, a estação de tratamento de Echallens deverá substituir todas as outras estações de tratamento de esgoto locais e tratar as águas residuais de nove dos municípios do distrito no total. Para isso, a estação de Echallens deve ser expandida para atender a uma população equivalente a 26.000.

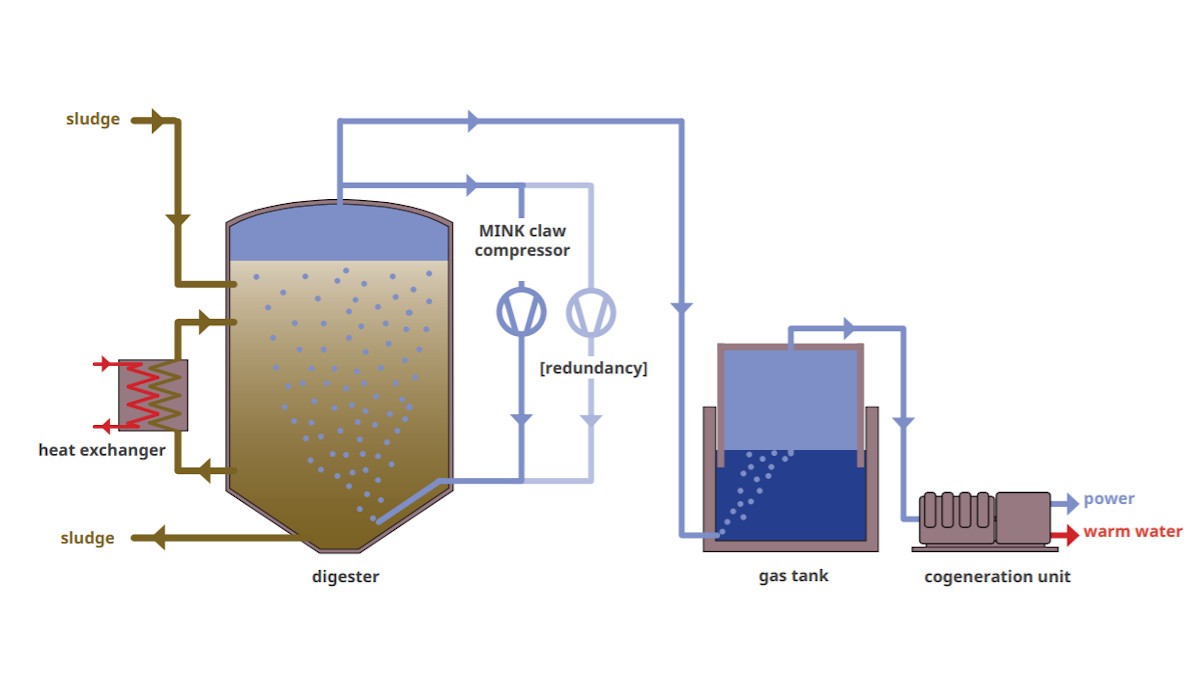

Em 2019, uma nova unidade de cogeração (fig. 1) já foi construída nas instalações da estação de tratamento, gerando um volume anual de 150.000 kWh de energia da usina de biogás. A água quente recuperada da unidade de cogeração é usada principalmente para as próprias necessidades da estação, por exemplo, para aquecer a lama no digestor ou para aquecer áreas internas. Para também tornar o processo de recuperação de biogás (fig. 2) do digestor mais economicamente eficiente, foi tomada a decisão de otimizar a circulação de biogás no digestor, que tem uma capacidade de 350 metros cúbicos. Uma parte do biogás gerado no digestor é alimentado de volta para a lama. Para isso, o biogás é aspirado pela parte superior do digestor, comprimido em um compressor e alimentado de volta para a lama no fundo do digestor. O biogás flui através da lama e é coletado de volta no topo do digestor, onde é alimentado através de uma linha para um tanque de gás como um reservatório provisório. Então, a partir do tanque de gás, o biogás é conduzido diretamente para a unidade de cogeração. Este processo atualmente é executado durante 20 horas por dia e desligado apenas algumas horas durante a noite.

-

Fig. 2: processo de geração de energia a partir de biogás na estação de tratamento de Echallens. Fonte: Busch Vacuum Solutions.

O processo de circulação do biogás tem as seguintes vantagens: 1. A lama concentrada é aquecida para 38 °C no digestor. A inundação da lama com biogás ajuda a garantir a distribuição uniforme do calor. 2. A mistura da lama também ajuda a evitar o acúmulo e compactação de depósitos no fundo do digestor. 3. As bolhas de gás subindo pela lama melhoram os processos de degradação microbiológica na lama, o que acaba levando a um maior rendimento de gás. 4. A circulação do biogás pela lama também significa que não há necessidade de mistura mecânica.

Dois compressores de pistão foram instalados em 1974 para misturar biogás à lama, embora um tenha sido projetado para ser redundante, permitindo que o processo continuasse em caso de avaria do outro compressor. No entanto, na prática, a capacidade de um compressor não foi suficiente, de maneira que ambos os compressores tiveram de funcionar continuamente, deixando de haver redundância. Ambos os compressores estavam equipados com um motor com corrente nominal de 6,7 kilowatts.

Depois de consultar um engenheiro de processos da empresa suíça Busch AG, uma empresa pertencente ao grupo internacional Busch Vacuum Solutions, o operador decidiu adquirir um compressor de garra MINK (fig. 3) da Busch.

-

Fig. 3: até 95 metros cúbicos de biogás por hora são transportados pelo compressor de garra MINK com uma sobrepressão de 0,6 bar. Fonte: Busch Vacuum Solutions.

Este compressor possui certificação ATEX (II 2G IIB3 T3 (i)/II 3G IIB3 T4(o)), de maneira que protetores corta chamas deixam de ser necessários. Além disso, ele está equipado com um variador de velocidade, de maneira que o volume de vazão possa ser adaptado com precisão às exigências do digestor.

O compressor de garra MINK está em operação desde maio de 2020 e normalmente funciona com carga total, com um consumo de energia de 4,5 kilowatts e uma sobrepressão constante de 0,6 bar. Em comparação com o consumo de energia dos dois compressores de pistão antigos, que tinham um motor de 6,7 kilowatts cada, isso resulta em economias de energia teóricas de mais de 65%.

Os compressores de garra MINK comprimem o biogás sem usar nenhum óleo. Isso é possível graças ao princípio de operação sem contato do compressor, que significa que as peças móveis internas não entram em contato umas com as outras nem com a carcaça. Como resultado, não é necessário realizar trocas de óleo, diferente dos compressores de pistão lubrificados a óleo, que precisavam de duas trocas de óleo por ano. Como os 4,5 litros de óleo de cada compressor entravam em contato com o biogás, era preciso também realizar a eliminação adequada do óleo. Os compressores de garra MINK têm uma caixa de engrenagens interna. Ela tem capacidade para 0,85 litros de óleo para caixa de engrenagens. A Busch recomenda a troca de óleo, no máximo, após 20.000 horas de operação, além de uma inspeção visual anual como medida preventiva para verificar as condições e a quantidade de óleo.

O operador também já observou mais uma vantagem durante os primeiros poucos meses de operação:

o compressor de garra é muito mais silencioso do que até mesmo apenas um dos compressores de pistão que eram usados antes. Os níveis de ruído caíram mais da metade.