Tecnologia de vácuo moderna para desgaseificação do material fundido durante a extrusão

Como especialista em composição de misturas, a empresa PolyComp GmbH é um fabricante por contrato e também produtor licenciado de plásticos de engenharia complexos. Seus produtos vão desde plásticos de alta temperatura e termoplásticos de engenharia altamente resistentes até elastômeros termoplásticos macios e flexíveis, que são combinados com uma ampla gama de aditivos, a pedido. O amplo portfólio de produtos requer fábricas de produção flexíveis, com diversas extrusoras e algumas configurações especiais de parafuso.

No entanto, existe uma constante em todas as extrusoras: para a extração de vapores e gases do material fundido nas seções de parafuso, a PolyComp confia exclusivamente nos sistemas de desgaseificação PLASTEX da Busch Vacuum Solutions. Equipados com bombas de vácuo de garras MINK, os sistemas são extremamente confiáveis e de fácil manutenção.

No entanto, existe uma constante em todas as extrusoras: para a extração de vapores e gases do material fundido nas seções de parafuso, a PolyComp confia exclusivamente nos sistemas de desgaseificação PLASTEX da Busch Vacuum Solutions. Equipados com bombas de vácuo de garras MINK, os sistemas são extremamente confiáveis e de fácil manutenção.

-

Fig. 1: um de um total de sete sistemas de desgaseificação PLASTEX na PolyComp. Eles são instalados um piso acima das extrusoras.

Sobre a PolyComp

A PolyComp foi fundada em 2000 em uma operação de compra e sua sede está localizada em Norderstedt, nos arredores de Hamburgo, Alemanha. Em 2013, a PolyComp foi adquirida pelo Grupo Feddersen, com sede em Hamburgo, que se concentra no comércio global de produtos químicos e técnicos.Os negócios principais da PolyComp incluem a composição de misturas de poliolefinas (PP/PE), bem como EVA, PA, PBT, PC, ABS, EVOH, POM e PMMA. Estes compostos são misturados com diversos aditivos, que vão desde carbono ou fibras naturais, enchimentos simples até microesferas de vidro, aditivos de cor ou ceras.

Compostos para filme plástico

Uma das especialidades da PolyComp são os compostos para filme plástico, que requerem quantidades extremamente pequenas de gel. O processo de produção envolve um estágio de extrusão, com configurações de parafuso específicas, e a aplicação de um dispositivo de troca de crivo com um alto grau de precisão de filtração. A empresa usa um total de oito extrusoras de parafuso único ou duplo. O material fundido é desgaseificado em seis extrusoras. Até 2009, a empresa utilizava bombas de vácuo de anel líquido para este processo.A eliminação da água usada estava se tornando cada vez mais problemática, porque gases e vapores eram misturados com a água e o condensado. Por isso, os custos de tratamento ou eliminação da água estavam sempre aumentando.

Henning von Brühl, assistente do Gerente de produção, complementa: "Nós nunca fomos capazes de prever com precisão que tipo de substâncias se acumulariam na água. Não eram apenas gases, vapores e polímeros das substâncias básicas; partes dos aditivos também se depositavam no fluido de operação das bombas de vácuo." Isso era um resultado da frequente mudança do produto. Ainda que as substâncias básicas permanecessem as mesmas, os diversos aditivos usados mudavam a composição das substâncias na água. Como a PolyComp trabalha em operação de três turnos, cinco dias por semana, volumes imensos de água eram coletados para tratamento.

Nossa solução

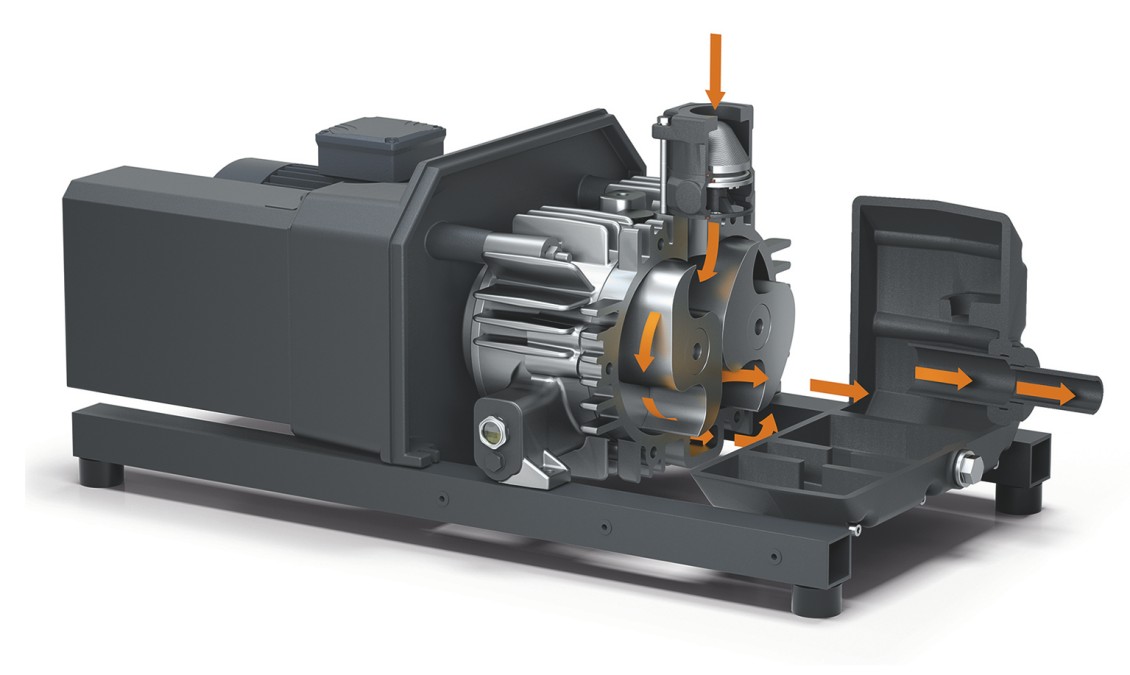

Ao buscar uma solução ecológica em 2009, a empresa entrou em contato com a Busch, que sugeriu um sistema de desgaseificação PASTEX (fig. 1) que não exigia fluidos de operação. O sistema é composto principalmente por uma bomba de vácuo de garras MINK (fig. 2), um filtro de suporte a montante e um filtro fino. Os filtros são usados para separar condensados e sólidos. As bombas de vácuo de garras MINK não precisam de nenhum fluido de operação, como água ou óleo. Isso significa que os vapores e gases não entram em contato com nenhum fluido de operação, com o qual eles poderiam se misturar ou reagir. No entanto, nem mesmo a tecnologia de separador mais complexa é capaz de impedir sempre a entrada de monômeros residuais e a formação de fissuras nos interiores das bombas. Por isso, a bomba de vácuo de garras MINK é equipada com um dispositivo de lavagem. Isso permite que uma quantidade de líquido de lavagem dosada com precisão seja alimentada na bomba de vácuo em intervalos definidos, o que ajuda a dissolver quaisquer fissuras. O Gerente de manutenção, Stefan Stolp, definiu a quantidade de líquido de lavagem e os intervalos de lavagem para cada um dos materiais extrudados. O processo de lavagem pode ser realizado durante períodos de inatividade ou até mesmo durante a produção.-

Fig. 2: as bombas de vácuo de garras MINK estão no centro dos sistemas de desgaseificação PLASTEX. Graças ao princípio de operação sem contato, elas não requerem fluidos de operação, como água ou óleo.

Após adquirir seu primeiro sistema de desgaseificação PLASTEX, a PolyComp substituiu gradualmente todas as suas bombas de vácuo de anel líquido. Stefan Stolp está muito contente com a solução. Em primeiro lugar, ela resolveu seu problema com a água residual e, em segundo lugar, os sistemas de desgaseificação PLASTEX são completamente confiáveis e requerem poucos esforços de manutenção. Os filtros precisam ser limpos regularmente e o agente de lavagem deve ser reabastecido quando necessário. Os intervalos de reabastecimento variam dependendo do material que está sendo processado. O trabalho é realizado diretamente por membros da equipe de produção. A equipe de manutenção desmonta e limpa todas as bombas de vácuo, em média, a cada 10 meses. "No geral, a quantidade de trabalho é muito gerenciável em comparação com o trabalho que era exigido para as antigas bombas de vácuo de anel líquido", diz Henning von Brühl.

A engenheira Simone Patermann também identificou mais uma vantagem dos sistemas de desgaseificação PLASTEX. Como chefe de produção, ela está sempre atenta ao consumo de energia, até porque a PolyComp é certificada pela ISO 50001 para sistemas de gerenciamento de energia.

Isso se deve principalmente a dois fatores. Em primeiro lugar, a eliminação de todos os fluidos de operação acaba com a necessidade de energia para transportá-los. Em segundo lugar, todas as bombas de vácuo de garras MINK operam totalmente sem contato. Como resultado, não há atrito entre componentes e nenhuma força é necessária para superar este atrito.

Em 2018, a PolyComp lançou uma nova linha de extrusão, cujo componente principal é uma extrusora de parafuso duplo com desempenho de até 1.500 kg por hora. As duas unidades de dispensação laterais (fig. 3) permitem adicionar diferentes tipos de enchimentos à base de pó ao mesmo tempo e produzir compostos com um alto desempenho. Uma unidade de dispensação lateral pode ser conectada a um sistema de desgaseificação PLASTEX. Isso reduz o volume dos enchimentos e permite triplicar a densidade aparente em comparação com uma unidade de dispensação lateral sem desgaseificação. Como resultado, a taxa de desempenho total aumenta significativamente.

A engenheira Simone Patermann também identificou mais uma vantagem dos sistemas de desgaseificação PLASTEX. Como chefe de produção, ela está sempre atenta ao consumo de energia, até porque a PolyComp é certificada pela ISO 50001 para sistemas de gerenciamento de energia.

As bombas de vácuo de garras MINK oferecem o mais alto fator de eficiência entre todas as tecnologias de vácuo mecânicas. Isso significa que seu consumo de energia é sempre mais baixo em comparação com outras bombas de vácuo mecânicas com o mesmo desempenho.

Em 2018, a PolyComp lançou uma nova linha de extrusão, cujo componente principal é uma extrusora de parafuso duplo com desempenho de até 1.500 kg por hora. As duas unidades de dispensação laterais (fig. 3) permitem adicionar diferentes tipos de enchimentos à base de pó ao mesmo tempo e produzir compostos com um alto desempenho. Uma unidade de dispensação lateral pode ser conectada a um sistema de desgaseificação PLASTEX. Isso reduz o volume dos enchimentos e permite triplicar a densidade aparente em comparação com uma unidade de dispensação lateral sem desgaseificação. Como resultado, a taxa de desempenho total aumenta significativamente.

-

Fig. 3: as duas unidades de dispensação lateral na extrusora de parafuso duplo. Um sistema de desgaseificação PLASTEX ajuda a reduzir o volume ao adicionar material de enchimento. Fonte: PolyComp

A equipe de gerenciamento na PolyComp concorda que – quando se trata de confiabilidade, esforços de manutenção e eficiência econômica – a aquisição do sistema de desgaseificação PLASTEX da Busch foi a decisão certa. O alto grau de confiabilidade tem um impacto positivo na produção. Os tempos de inatividade causados por avarias, reparos de última hora ou trabalhos de limpeza – como era o caso quando as bombas de vácuo de anel líquido eram usadas – agora fazem parte do passado.