Als führender Hersteller von Weich-PVC-Rollen, -Platten und -Bahnenware hat die Firma Jedi Kunststofftechnik GmbH ihre Produktion ganz spezifisch auf die Verarbeitung von Weich-PVC ausgerichtet. Die Materialzuführung von den angelieferten Big Bags bis zu den Extrudern erfolgt über eine pneumatische Saugförderanlage.

Die Erzeugung des Vakuums in der Förderanlage wurde nun neu konzipiert und realisiert. Seit Anfang 2018 hat Jedi Kunststofftechnik frequenzgeregelte MINK Klauen-Vakuumpumpen in Betrieb, die wesentlich energieeffizienter arbeiten als die zuvor eingesetzten Seitenkanalgebläse. Dadurch konnte der Energieverbrauch für die Vakuumerzeugung um bis zu 70 Prozent reduziert werden.

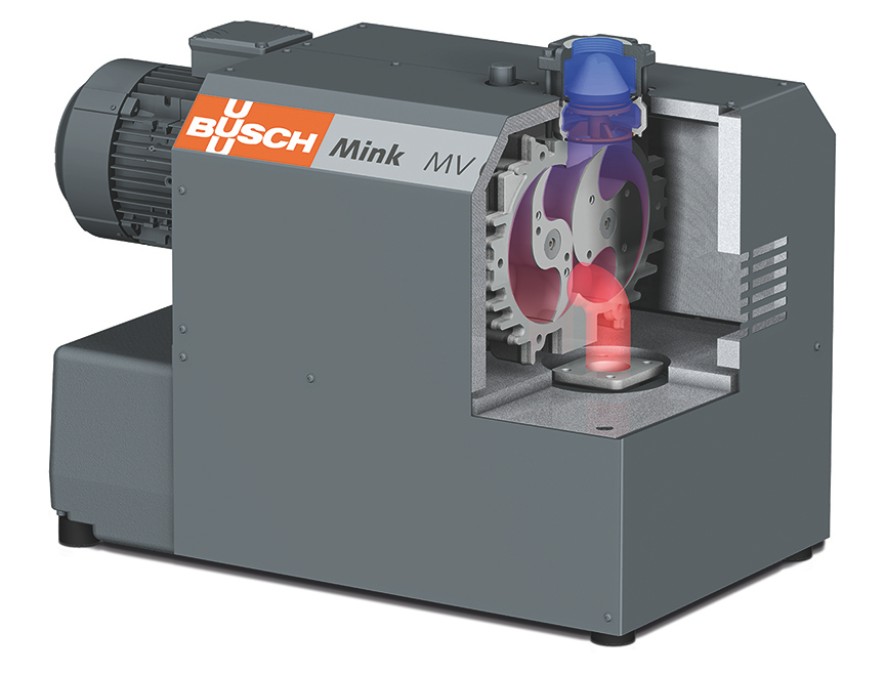

Fig. 1: Eine der drei Klauen-Vakuumpumpen MINK MV 0310 B von Busch zur Vakuumversorgung der Förderanlage bei Jedi Kunststofftechnik. Quelle: Busch Dienste GmbH

Bis zu 70 Prozent Energieeinsparung durch moderne Vakuumtechnologie bei der Materialzuführung

Jedi Kunststofftechnik GmbH

Bereits Mitte der 1990er Jahre gründete Marco Di Martino im nordrheinwestfälischen Eitdorf die Firma Jedi Kunststofftechnik und spezialisierte sich auf transparente Weich-PVC-Halbzeuge. Heute gehört seine Firma mit 40 Mitarbeitern zu den international führenden Herstellern von Weich-PVC-Rollen, -Platten und -Bahnen, die von seinen Kunden zu Streifenvorhängen oder Bodenschutzmatten bis hin zu flexiblen Sichtfenstern an Rolltoren oder Zelten verarbeitet werden. Die im Drei-Schicht-Betrieb hergestellten Produkte werden in Materialstärken von einem bis zwölf Millimetern und einer maximalen Rollenbreite von 2200 Millimetern an Kunden in ganz Europa geliefert.Pneumatischer Saugförderungsprozess

Produziert wird auf fünf Extrusionslinien mit Einschneckenextrudern. Die Zuführung des Materials von den Big Bags über volumetrische Dosieranlagen und Trocknern zu den Extrudern erfolgt über Saugförderanlagen. In der Vergangenheit waren für die damals vier Extrusionslinien vier Seitenkanalgebläse zur Erzeugung des notwendigen Unterdrucks an der Förderanlage installiert. Hohe Ausfallraten durch Lager- und Motorschäden sowie angelaufene Schaufelräder machten die Seitenkanalgebläse zu wenig zuverlässigen Vakuumerzeugern.Die vier Seitenkanalgebläse hatten je nach Baugröße einen Leistungsbedarf zwischen 12,5 und 15 Kilowatt. Der Betrieb erfolgte ungeregelt, das heißt, die Gebläse liefen im Drei-Schicht-Betrieb permanent durch. In punkto Energieverbrauch und Zuverlässigkeit war dies für Inhaber Marco Di Martino eine äußerst unbefriedigende Lösung. Außerdem störte der von den Gebläsen ausgehende hohe Geräuschpegel in der Produktionshalle erheblich.

Prozessoptimierung

Nach der Kontaktaufnahme mit der Firma Busch Vacuum Solutions führte ein Vakuumspezialist von Busch Messungen an der Förderanlage durch. Er stellte fest, dass die Seitenkanalgebläse bei einem Druck von 700 Millibar (absolut) permanent an ihrer Leistungsgrenze betrieben werden. Bei diesem Druck erreicht ein Seitenkanalgebläse nur noch etwa 30 Prozent des Nennsaugvermögens. Um diesen Nachteil zu kompensieren, wurden dementsprechend große Gebläse mit hohen Nennsaugvermögen verwendet, was wiederum einen höheren Energiebedarf mit sich brachte. Der hohe Differenzdruck und das daraus resultierende niedrige Saugvermögen waren der Grund für die übermäßige Erwärmung der Gebläse und die damit verbundenen Ausfälle. Durch diese Analyse des Ist-Zustandes der Vakuumversorgung schlug Busch den Einsatz der neuen MINK MV 0310 B Klauen-Vakuumpumpe vor. Diese Vakuumpumpen haben bei einem Betriebsdruck von 700 Millibar (absolut) keinerlei Einbußen beim Saugvermögen. Durch ihren standardmäßig frequenzgeregelten Antriebsmotor passen sie ihr Saugvermögen über die variable Drehzahl dem Bedarf automatisch an. Außerdem können MINK MV Klauen-Vakuumpumpen wesentlich niedrigere Drücke als Seitenkanalgebläse generieren und erreichen bis zu 150 Millibar (absolut).Seit Anfang 2018 hat Marco Di Martino nun zwei Klauen-Vakuumpumpen MINK MV 0310 B (Fig. 1) in Betrieb, diese haben die zuvor installierten vier Seitenkanalgebläse abgelöst. Während die vier Seitenkanalgebläse insgesamt eine Leistung von 55 Kilowatt aufnahmen, benötigen die MINK Klauen-Vakuumpumpen nur je 8 Kilowatt bei 50-Hertz-Betrieb. Mit der Inbetriebnahme einer fünften Extrusionslinie hat Jedi Kunststofftechnik eine weitere MINK MV 0310 B installiert. Alle drei Vakuumpumpen werden über eine Kaskadensteuerung betrieben. In den vorgeschalteten zwei Behältern wird insgesamt ein Puffervolumen von 1000 Litern vorgehalten. Eine der drei MINK MV Klauen-Vakuumpumpen startet automatisch, wenn der Druck in den Behältern über 500 Millibar (absolut) ansteigt. Die beiden anderen Vakuumpumpen schalten ein, wenn 700 Millibar (absolut) erreicht sind und unterstützen die erste Vakuumpumpe. Kleinere Anpassungen des Drucks beziehungsweise des Saugvermögens werden über die variablen Drehzahlantriebe ausgeglichen.

In der Praxis reichen für die Aufrechterhaltung des Förderstromes ein bis zwei MINK Vakuumpumpen aus. Die dritte Vakuumpumpe kommt nur bei Bedarfsspitzen zum Einsatz. Nach einem halben Jahr Betriebszeit zeigt sich Inhaber Marco Di Martino äußerst zufrieden. Zum einen konnte der nominale Leistungsbedarf der Vakuumversorgung (Fig. 2) von 55 auf 24 Kilowatt gesenkt werden, obwohl nun fünf anstelle von früher vier Extrusionslinien in Betrieb sind. Zum anderen laufen durch die Drehzahlregelung der neuen MINK MV 0310 B nicht mehr alle Vakuumpumpen permanent im Dauerbetrieb, sondern nur, wenn deren Leistung tatsächlich benötigt wird. Die Stromabrechnung für das Jahr 2018 belegte die Energiekostenersparnis deutlich: Es wurden tatsächlich 160.000 Kilowattstunden weniger verbraucht als im Vorjahr. Dies, obwohl zu Jahresbeginn noch Seitenkanalgebläse im Einsatz waren und später die fünfte Extrusionslinie hinzukam.

-

Fig. 2: Schnitt durch eine MINK MV Klauen-Vakuumpumpe. Quelle: Busch Dienste GmbH

Während in der Vergangenheit Ausfälle und Reparaturen der Gebläse häufig vorkamen, kam es bei den neuen Klauen-Vakuumpumpen von Busch noch zu keinerlei Störungen. Dies wirkt sich, neben den Kosten für Stillstandszeiten und Reparaturen, auch positiv auf den Durchsatz an den einzelnen Extrusionslinien aus. Der Schalldruckpegel der neuen Vakuumpumpen ist wesentlich niedriger als bei den Seitenkanalgebläsen zuvor. Marco Di Martino sagt, dass sie im Produktionsraum, direkt neben den Extrusionslinien, eigentlich gar nicht zu hören seien. Die Wartung an den MINK MV Klauen-Vakuumpumpen reduziert sich auf ein Minimum. Lediglich ein Wechsel des Getriebeöls wird vom Hersteller Busch nach einer Betriebszeit von bis zu 20.000 Stunden empfohlen.