Gefriertrocknung mit Vakuum

Maulburg, Deutschland

|

15. Dezember 2020

Es gibt verschiedene Möglichkeiten, Lebensmittel länger haltbar zu machen. Eine der ältesten Methoden neben dem Räuchern und Pökeln ist das Trocknen, das schon lange vor dem Einfrieren, Einkochen oder Vakuumverpacken angewandt wurde. Gefriertrocknung ist eine moderne Erweiterung der traditionellen Trocknungsmethoden, um Lebensmittel länger vor dem Verderb zu schützen.

Gefriertrocknung ist eine moderne Erweiterung der traditionellen Trocknungsmethoden, um Lebensmittel länger vor dem Verderb zu schützen.

Dieses Verfahren wird erst durch moderne Vakuumtechnologie möglich, denn die Gefriertrocknung von Lebensmitteln findet unter Vakuum statt.

Wo wird sie eingesetzt?

Gefriertrocknung eignet sich sowohl für Obst und Beeren als auch für gekochtes Fleisch oder Gemüse. Auch Kräuter und Gewürze werden durch Gefriertrocknen haltbar gemacht, indem man diesen Produkten den Wasseranteil bis auf wenige Prozent entzieht. Das bekannteste gefriergetrocknete Lebensmittel ist wohl der lösliche (Instant-)Kaffee. Auch viele Fertiggerichte, die zur Zubereitung als Granulat oder in Pulverform nur in kochendem Wasser aufgelöst werden, sind gefriergetrocknet worden. Prinzipiell können Lebensmittel auch auf einfachere Weise, zum Beispiel durch Dörren, getrocknet werden. Dies hat allerdings den Nachteil, dass sich Struktur und Optik der Lebensmittel verändern. Außerdem können Aromastoffe mit dem Luftsauerstoff reagieren, was sich negativ auf den Geschmack auswirkt.

Bei der Gefriertrocknung bleibt die Struktur unverändert und die getrockneten Zellen können bei der Zubereitung leicht wieder Wasser aufnehmen.

Durch die Trocknung unter Vakuum bleiben die Aromastoffe weitestgehend erhalten.

Prozess der Gefriertrocknung

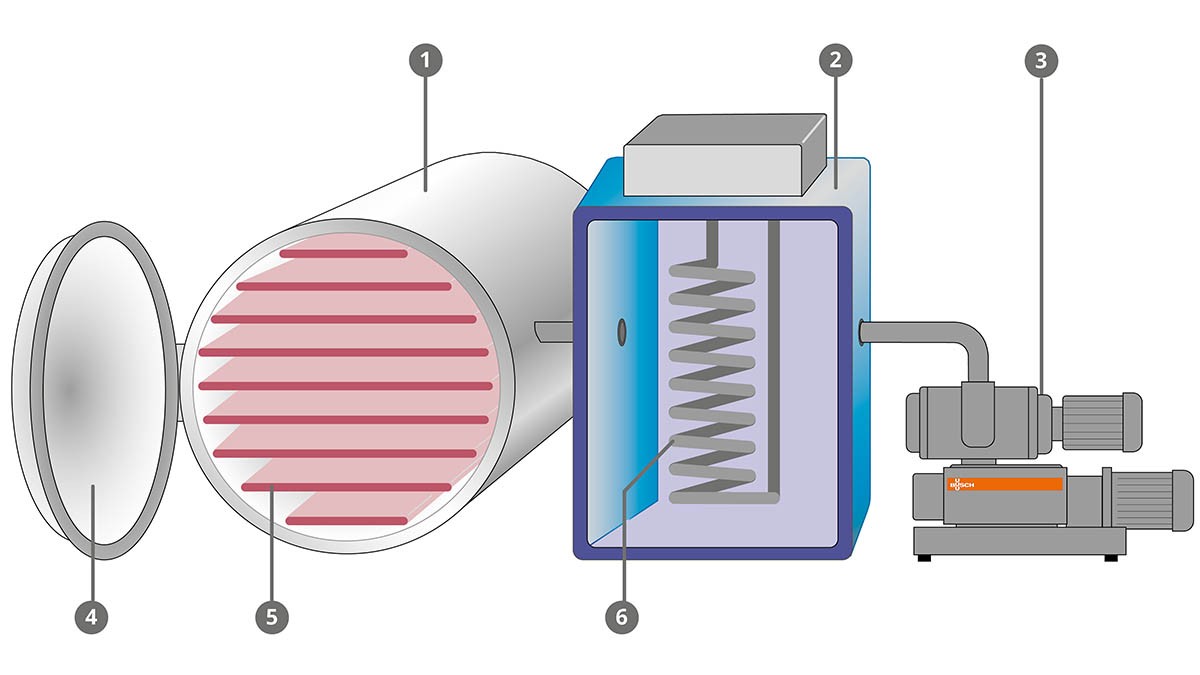

Die Gefriertrocknung (Abb. 1) ist ein rein physikalisches Verfahren, welches das Prinzip der Sublimation nutzt. Aufgrund von Vakuum in der Trocknungskammer sublimiert das gefrorene Wasser zu Wasserdampf. Das Eis überspringt quasi den Aggregatszustand „flüssig“ und wird von „fest“ direkt „gasförmig“.

Vor dem eigentlichen Trocknungsprozess muss das Produkt, egal ob Beeren oder Kaffeeextrakt, in einer Kühlkammer tiefgefroren werden. Dazu wird das Produkt auf Tabletts verteilt, die dann entweder direkt oder auf Wagen in die Kühlkammer eingebracht werden. Danach kommt das tiefgefrorene Produkt in die eigentliche Trocknungskammer (Fig. 2).

Bei einigen Gefriertrocknungsanlagen erfolgt die Kühlung direkt in der Trocknungskammer. In der Lebensmittelverarbeitung verwendet man auch Gefriertrockner für den kontinuierlichen Einsatz.

Nach der Kühlung erfolgt in der luftdicht verschlossenen Kammer der eigentliche Trocknungsprozess, bei dem über eine Vakuumpumpe der Luftdruck in der Kammer abgesenkt wird, bis ein Vakuum von 1 bis 0,5 mbar erreicht ist. Jetzt beginnt der Verdampfungsprozess des gefrorenen Wassers bei -50 bis -40° Celsius. Der Wasserdampf wird von der Vakuumpumpe aus der Trocknungskammer in einen nachgeschalteten Kondensator gesaugt. In dieser auf mindestens -70° Celsius gekühlten „Eis-Falle“ sublimiert der Wasserdampf und schlägt sich als Eis an der Kühlschlange nieder. Bei diesem Primärtrocknung genannten Prozessschritt wird dem Produkt der Großteil der Feuchtigkeit entzogen.

Bei der Sublimation wird der Trocknungskammer thermische Energie entzogen. Das bedeutet, die Temperatur in der Kammer würde im Verlauf dieses Prozesses sinken. Deshalb muss die Kammer beheizt werden. Dabei muss darauf geachtet werden, dass nur so viel Wärmeenergie zugeführt wird, wie vom Wasser als Sublimationsenergie aufgenommen wird, um die Temperatur konstant zu halten bzw. nur einen geringen Anstieg der Temperatur auf bis zu -20° Celsius zuzulassen.

Bei den meisten Lebensmitteln folgt unmittelbar auf die Primärtrocknung die Sekundärtrocknung. Dabei wird dem Produkt stärker gebundene Restfeuchte entzogen, indem das Vakuumniveau auf 0,01 mbar oder darunter gesenkt und gleichzeitig die Temperatur über den Gefrierpunkt erhöht wird. Anschließend wird die Trocknungskammer auf Atmosphärendruck belüftet und das getrocknete Produkt mit einem Wassergehalt von einem bis vier Prozent zur Weiterverarbeitung entnommen. Zur Belüftung verwendet man trockene Luft oder ein Schutzgas, damit das getrocknete Produkt keine Feuchtigkeit aus der Umgebungsluft aufnehmen kann.

Physikalische Parameter

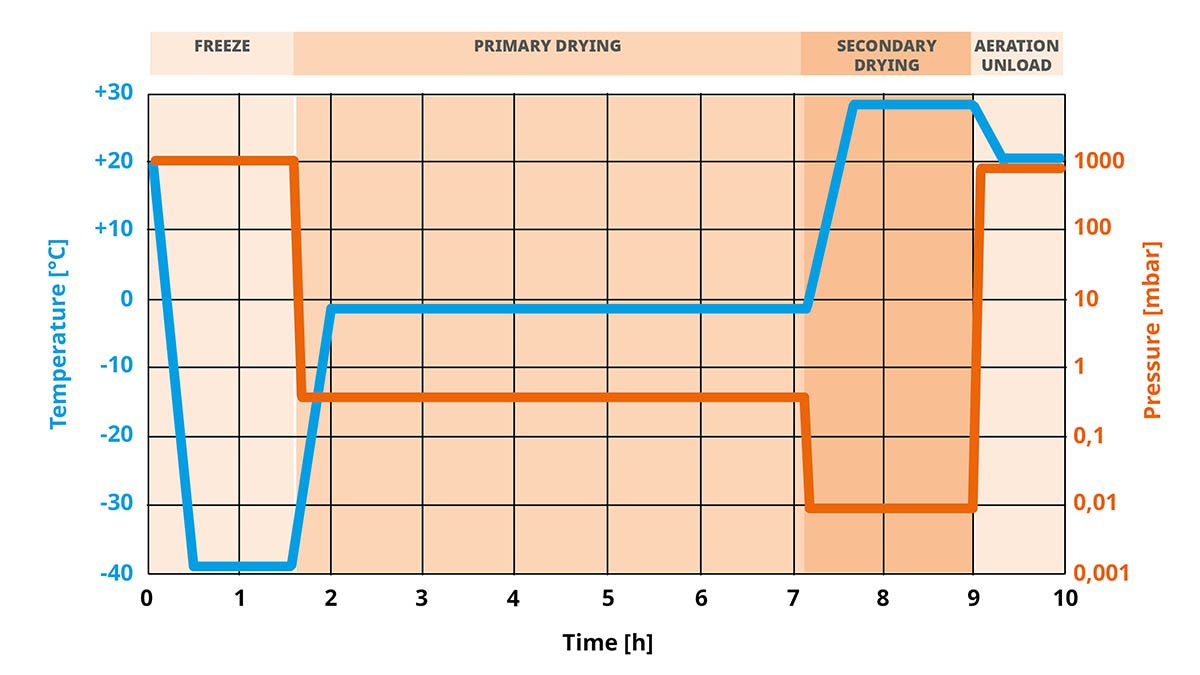

Der Prozess der Gefriertrocknung ist im Wesentlichen von diesen Parametern abhängig (Abb. 3):

- Druck bzw. Vakuumniveau

- Temperatur

- Zeit

Selbstverständlich spielen auch die Produkte beziehungsweise deren Eigenschaften eine wichtige Rolle. Deshalb wird man vor einer industriellen Gefriertrocknung oder vor dem Trocknen großer Produktmengen Versuche in Pilotanlagen fahren.

Vakuumtechnologie für die Gefriertrocknung

Die Gefriertrocknung benötigt eine zuverlässige und exakt einstellbare Vakuumversorgung. Dabei haben sich zwei Arten der Vakuumerzeugung bei industriellen Gefriertrocknern für Lebensmittel bewährt:

- Vakuumsysteme mit Drehschieber-Vakuumpumpen und zusätzlichen Vakuum-Boostern (Abb. 4)

- Vakuumsysteme mit Schrauben-Vakuumpumpen und zusätzlichen Vakuum-Boostern (Abb. 5)

Welche der beiden Vakuumsysteme geeigneter sind, hängt von der Größe der Trocknungsanlage, den zu trocknenden Produkten und den bereits erwähnten physikalischen Parametern ab.

Vakuumsystem mit Drehschieber-Vakuumpumpen und Vakuum-Booster

Drehschieber-Vakuumpumpen sind ölgeschmiert und erreichen einen Enddruck von bis zu 0,1 Millibar.

Zur Erzeugung eines höheren Vakuumniveaus und eines ausreichend hohen Saugvermögens im Arbeitsbereich von weniger als 1 Millibar empfiehlt sich der Einsatz eines sogenannten

Vakuum-Boosters.

Dies hat den Vorteil, dass ein Vakuumniveau von bis zu < 0,001 Millibar erreicht wird. Außerdem kann ein Pumpstand mit der Kombination Drehschieber-Vakuumpumpe/Vakuum-Booster exakter auf die Größe des Gefriertrockners ausgelegt werden und ist dabei noch energieeffizienter als eine einzelne größere Drehschieber-Vakuumpumpe.

Schlussendlich kann ein Vakuumexperte die effektivste Pumpenkombination berechnen. Busch Vacuum Solutions kann durch die Vielzahl an Baugrößen von Drehschieber-Vakuumpumpen und Vakuum-Boostern immer das passende Vakuumsystem für jede Größe von Gefriertrocknern anbieten.

Vakuumsystem mit Schrauben-Vakuumpumpen und Vakuum-Booster

Schrauben-Vakuumpumpen arbeiten trocken, also ölfrei, und erreichen einen Enddruck von bis zu 0,01 Millibar.

Auch ein Vakuumsystem mit einer Schrauben-Vakuumpumpe in Kombination mit einem

Vakuum-Booster ist einer Lösung mit einer einzelnen Vakuumpumpe vorzuziehen.

Schrauben-Vakuumpumpen können mit einem

frequenzgeregelten Motor ausgestattet werden, sodass sich das Saugvermögen dem Bedarf des jeweiligen Prozessschritts beim Gefriertrocknen automatisch anpasst.

Wie wähle ich die beste Vakuumtechnologie für meinen Prozess aus?

Grundsätzlich sollte bei der Wahl der Vakuumtechnologie und deren Auslegung ein Vakuumexperte konsultiert werden. Er kann immer die wirtschaftlichste und technisch sinnvollste Lösung anbieten.

Busch Vacuum Solutions fertigt seit Jahrzehnten Vakuumlösungen für die Gefriertrocknung von Lebensmitteln und pharmazeutischen Produkten. Neben der Vakuumtechnik bietet Busch auch sämtliche Überwachungs-, Mess- und Detektionsgeräte für den kompletten Prozess an.

Sie suchen nach einer Vakuumlösung für die Gefriertrocknung?

Kontaktieren Sie unsere Vakuum-Experten

Maulburg, Deutschland

|

15. Dezember 2020