Alles begann 1977 mit dem ersten Star-Wars-Film und dem Kampf der dunklen gegen die helle Seite der Macht. Seitdem hat sich das Star-Wars-Imperium rasant entwickelt. Neben zahlreichen Filmen und Serien gibt es auch zahllose Merchandise-Produkte. Wie zum Beispiel die originalen Stormtrooper-Helme, die mit Hilfe unserer R5-Drehschieber-Vakuumpumpen hergestellt werden.

Star Wars hat sich im Laufe der Jahre zu einer bedeutenden Marke entwickelt. Fans auf der ganzen Welt geben viel Geld für Fanartikel aus. Das gilt auch für die echten Stormtrooper-Helme. Diese werden noch heute in Twickenham in England von Hand gefertigt und haben einen hohen emotionalen Wert für Sammler auf der ganzen Welt. Bei der Herstellung der Kunststoff-Helme kommt unsere Vakuumtechnologie zum Einsatz. Mit Hilfe unserer R5-Drehschieber-Vakuumpumpen werden die Helme aus Kunststoff gegossen.

Sporting Composites Ltd fertigt die Stormtrooper-Hero-Helme bis heute in den Shepperton Design Studios nach der ursprünglichen Form von 1976. Der Originalhelm wurde damals von Andrew Ainsworth für den ersten Star-Wars- Film hergestellt. Die Helme werden nach wie vor von Hand gefertigt und sogar von Hand lackiert. Sechs Mitarbeiter arbeiten in der Fabrik in Twickenham und stellen nicht nur die Stormtrooper-Helme her, sondern auch weitere Star-Wars-Rüstungen und -Requisiten.

Die Helme bestehen aus zwei Millimeter starkem ABS und werden in den Originalformen von 1977 gegossen. Bisher sind die Helme nicht vollständig symmetrisch. Dies ist darauf zurückzuführen, dass es bei der Herstellung der Form in den 70er Jahren weder CNC-Maschinen noch AUTO-CAD gab. Die Form besteht aus zwei Teilen, die zum Zeitpunkt des Helmgusses für den ersten Star- Wars-Film nicht zu hundert Prozent aufeinanderpassten. Da Andre Ainsworth aber nur zwei Tage bis zum Drehbeginn hatte, schliff er die Hälften von Hand, bis sie zusammenpassten. So entstand der asymmetrische Originalhelm, dessen charakteristische Form bis heute nicht verändert wurde.

Beim Formen der ABS-Helmteile ist es wichtig, dass ein eindeutig definiertes Vakuum angelegt wird, um das Material schonend in Form zu ziehen. Da die Helme nur zwei Millimeter stark sind, ist die Vakuumtechnologie entscheidend für die Qualität der Formteile.

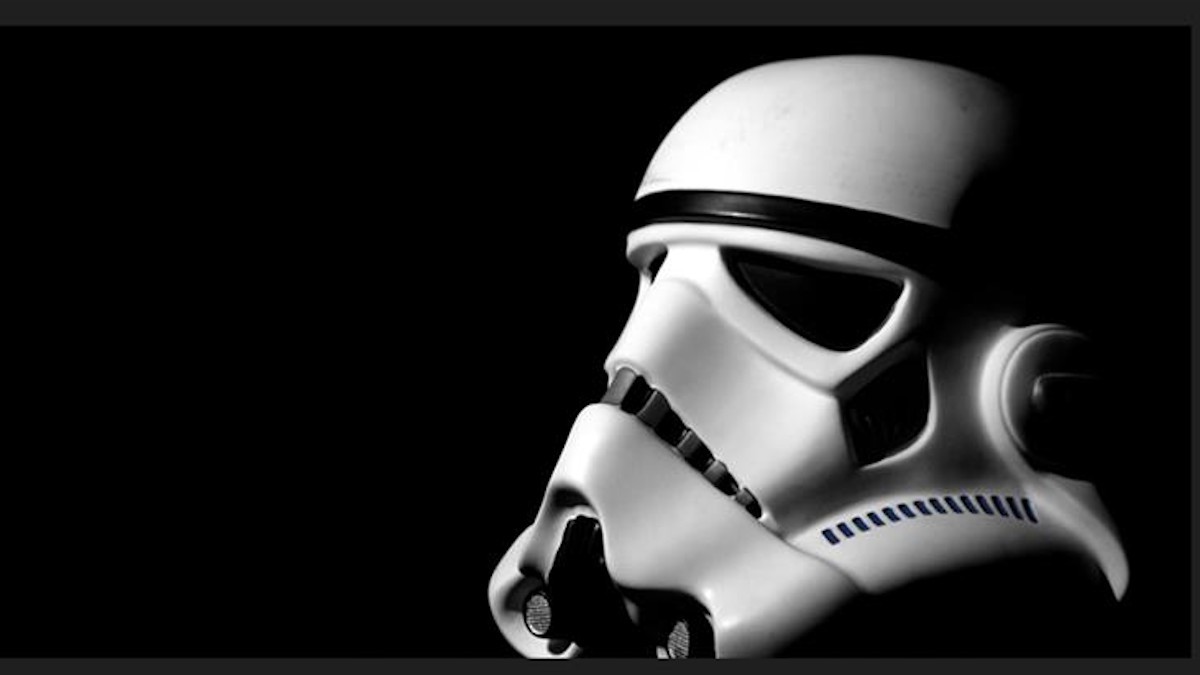

Original Stormtrooper-Hero-Imperial-Helm. Source: petter005 – shutterstock.com.