Zuverlässige Vakuumversorgung für das Plasmanitrieren

HWL Löttechnik GmbH

Berlin, Deutschland

|

24. November 2017

|

5 Min.

Über HWL Löttechnik

Kernkompetenz der HWL Löttechnik GmbH in Berlin ist die Wärmebehandlung von Stahl und anderen Metallen, vornehmlich für die Luft- und Raumfahrt sowie die Automobilbranche und für die Kraftwerkstechnik. Sie bietet nahezu alle Arten der Wärmebehandlung, vom Induktionshärten und -glühen über Vakuumhärten, -glühen und -löten bis hin zu allen Arten des Einsatzhärtens.

Für das Verfahren des Plasmanitrierens setzt HWL auf die Vakuumtechnologie von Busch, die im Nitrierofen zum Einsatz kommt.

Die HWL Löttechnik wurde 1981 in einem Innenhof in Berlin-Wedding mit nur einem Mitarbeiter gegründet. 1983 nahm HWL den ersten Berliner Vakuumofen in Betrieb. Seitdem werden bei HWL Stahl und andere Metalle wie Titan wärmebehandelt. 1996 zog das Unternehmen in ein neues Gebäude in Berlin-Reinickendorf. 2006 eröffnete es einen zweiten Standort. Heute beschäftigt HWL 30 Mitarbeiter und plant bereits eine weitere Expansion mit einem dritten Standort. Die Anlagen sind 365 Tage im Jahr in Betrieb.

Kai Lembke ist seit 2004 im Familienunternehmen HWL tätig und seit 2011 Gesellschafter und Mitglied der Geschäftsführung. Sein Unternehmen sieht er als Entwicklungspartner für viele seiner Kunden, die oft nur mit einer Idee zu ihm kommen. Diese Ideen werden zur Grundlage für Prototypen und Kleinserien und führen nicht selten zu einer Großproduktion. Der Prozess beinhaltet in den meisten Fällen äußerst komplexe Aufgaben, bei denen HWL gemeinsam mit dem Kunden eine Lösung sucht.

Die Tätigkeit der HWL als offizieller Forschungspartner von Rolls Royce Aerospace zeigt, dass das Familienunternehmen als kompetenter Lieferant geschätzt wird.

Das Verfahren des Plasmanitrierens

Plasmanitrieren wird für die Wärmebehandlung bei HWL immer wichtiger. Das Unternehmen verfügt über mehr als 30 Jahre Erfahrung mit diesem Verfahren. Durch den Einsatz modernster Anlagentechnik und -regelung besteht mittlerweile die Möglichkeit, Aufbau und Zusammensetzung der Verbindungs- und Diffusionsschicht kontinuierlich zu steuern und zu überwachen. Gepulstes Gleichstromplasma wird verwendet, um ein gleichmäßiges Wärmebehandlungsergebnis zu erzielen. Der Vorteil dieses thermochemischen Verfahrens ist, dass die Wärmebehandlung bei vergleichsweise niedrigen Temperaturen zwischen 520 und 580°C erfolgen kann. Um das Plasma elektrisch leitfähig zu machen, müssen freie Ladungsträger für die Stromübertragung vorhanden sein. Bei Atmosphärendruck wären wirtschaftlich unrealistische Temperaturen erforderlich, um die elektrische Leitfähigkeit des Plasmas zu erzeugen. HWL arbeitet mit Drücken von 2,5 Millibar, was praktisch eine Wärmebehandlung bei unter 600° Celsius ermöglicht. Gegenüber anderen Wärmebehandlungsverfahren sind die Temperaturen gering, was sich äußerst positiv auf das Verzugsverhalten der Bauteile auswirkt. Ein weiterer Pluspunkt dieses Verfahrens ist, dass einzelne Bereiche von Bauteilen, die nicht nitriert werden sollen, mechanisch abgedeckt und so selektiv aus dem Nitrierverfahren ausgeschlossen werden können. Die Eigenschaften der Fläche unter den abgedeckten Bereichen werden dadurch nicht verändert.

Vor dem eigentlichen Plasmanitrieren werden die zu behandelnden Bauteile präzise auf die Montagevorrichtung aufgesetzt. Hier zahlt sich die langjährige Erfahrung von HWL aus, da die Teile optimal im Ofen positioniert werden müssen, um die angestrebte Oberflächen-Beschaffenheit zu erzielen. Nach dem Beschickungsvorgang wird der geschlossene Ofen auf den erforderlichen Prozessdruck evakuiert und mit dem Wandheizgerät erwärmt. Nach diesem Prozess des Erhitzens werden die Bauteile in einer Stickstoffatmosphäre einer Glimmentladung ausgesetzt. Bei dieser Glimmentladung entsteht ein Plasma. Dabei spaltet sich der Stickstoff auf, ionisiert und brennt an der Oberfläche der Bauteile ab. Die genaue Behandlungstemperatur und die Nitrierdauer hängen von Material, Größe und Zusammensetzung der Bauteile sowie den zu erzielenden Nitrierhärtetiefen ab. Nach dem Nitrieren wird der Ofen mit den Bauteilen abgekühlt. Das gesamte Verfahren dauert zwischen 17 und 30 Stunden. Das Vakuumsystem ist während dieser Zeit in Betrieb (Abb. 1).

Vakuumlösung und ihre Vorteile für den Kunden

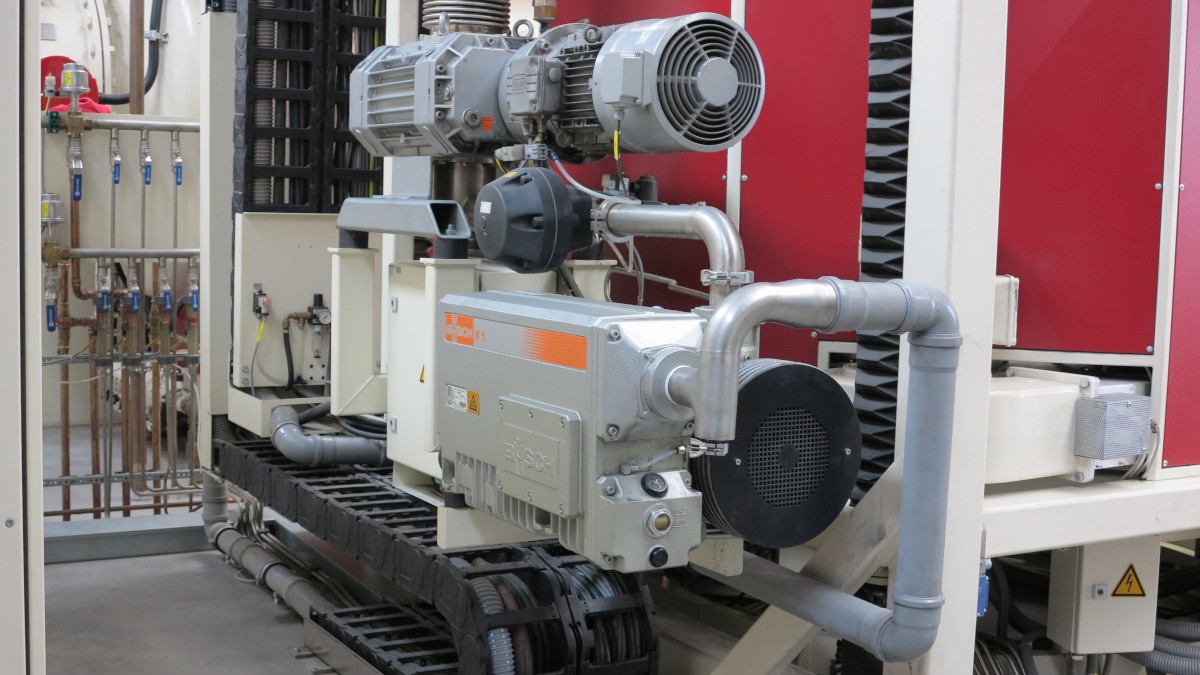

Nachdem bereits gute Erfahrungen mit anderen Wärmebehandlungssystemen mit Vakuumpumpen des Unternehmens Dr.-Ing. K. Busch gemacht wurden, erwarb HWL 2013 einen neuen Nitrierofen, für den ebenfalls ein

Vakuumsystem von Busch verwendet wird. Es besteht aus einer

ölgeschmierten R5 Drehschieber-Vakuumpumpe als Vorpumpe und einem

PUMA Vakuum-Booster. Dieses Vakuumsystem erreicht einen Enddruck von <1 x 10

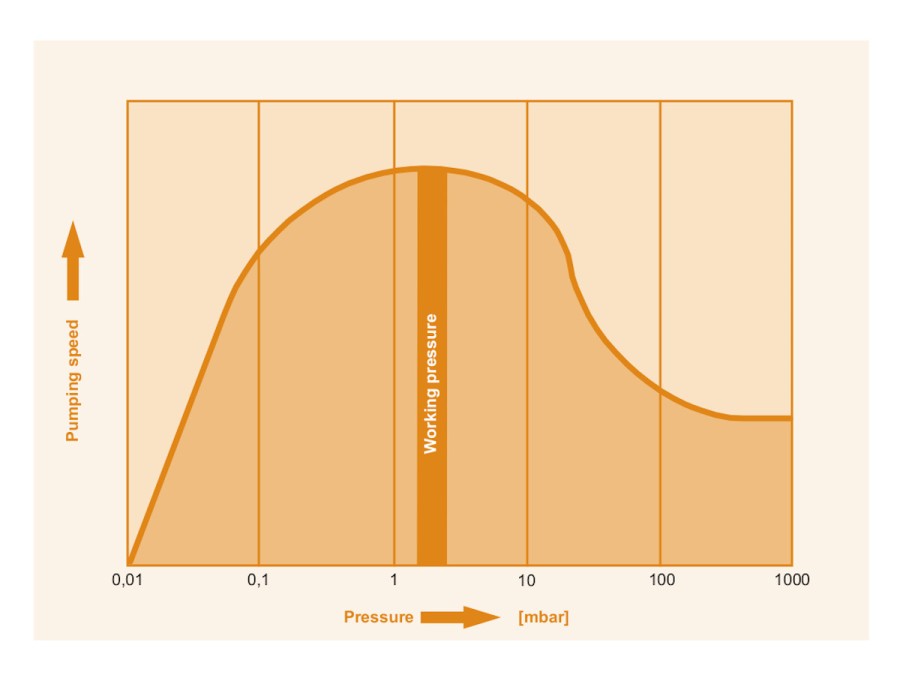

-2 mbar, während der tatsächliche Betriebsdruck während des Verfahrens 2,5 Millibar beträgt. Dabei wird das optimale Saugvermögen des Vakuumsystems genutzt, das in diesem Betriebsbereich am höchsten ist (Abb. 2).

Zu Beginn des Verfahrens evakuiert die R5 Drehschieber-Vakuumpumpe den Ofen von Atmosphärendruck auf ein Grobvakuum von 100 Millibar. Der PUMA Vakuum-Booster wird erst jetzt eingeschaltet. Der Booster steigert das Saugvermögen des Vakuumsystems erheblich, damit der Prozessdruck schnell erreicht und zuverlässig aufrechterhalten wird.

Durch die Kombination des Vakuumsystems mit einer Drehschieber-Vakuumpumpe und deren prozessspezifisch abgestimmten Steuerelementen ist es möglich, ein maximales Saugvermögen bei geringstmöglichem Energieaufwand zu erreichen. Ein präzises Aufrechterhalten des Betriebsdrucks und des Saugvermögens gewährleistet, dass reproduzierbare Prozesse durchgeführt und dokumentiert werden können. Auf diese Weise lassen sich die gewünschten Produkteigenschaften präzise erzielen. Bei HWL werden zumeist hochlegierte Edelstähle plasmanitriert, aber auch Baustähle oder Sintermetalle werden mithilfe dieses Verfahrens wärmebehandelt. Seit der Inbetriebnahme des Nitrierofens im Jahr 2013

gab es keinen Ausfall und keine Störung des Vakuumsystems, obwohl es rund um die Uhr in Betrieb ist. Der Dauerbetrieb wird nur durch Rüst- und Beschickungszeiten unterbrochen.

Für Kai Lembke steht die absolute Zuverlässigkeit der Vakuumtechnologie an erster Stelle. Denn ein Versagen des Vakuumsystems während des Verfahrens kann die gesamte Serie hochwertiger und kostspieliger Präzisionsbauteile unbrauchbar machen. In dieser Zeit ist es nie zu einem Ausfall der Vakuumversorgung gekommen.

Für die geplante Expansion des Unternehmens und des Geschäftsfelds „Plasmanitrieren“ kommen nur Nitriersysteme infrage, die mit Vakuumtechnologie von Busch ausgestattet sein.

Daher ist Kai Lembke klar, dass für die geplante Expansion des Unternehmens und des Geschäftsfelds „Plasmanitrieren“ nur Nitriersysteme infrage kommen, die mit Vakuumtechnologie von Busch ausgestattet sind.

Der Wartungsbedarf des Vakuumsystems ist auf ein Minimum beschränkt. Zusätzlich zur täglichen Sichtprüfung des Ölniveaus wird das Öl in der R5 Drehschieber-Vakuumpumpe und im Getriebe des PUMA Vakuum-Boosters alle zwei Jahre gewechselt. Kai Lembke weiß auch, dass das Busch Servicezentrum ganz in der Nähe ist und bei Bedarf sofort ein Servicetechniker vor Ort sein kann.

Berlin, Deutschland

|

24. November 2017

|

5 Min.