Moderne Vakuumtechnologie zur Schmelze-Entgasung beim Extrudieren

Bei den Extrudern gibt es allerdings eine Konstante: Bei der Absaugung von Dämpfen und Gasen aus der Schmelze in den Schneckenzonen verlässt sich PolyComp ausschließlich auf PLASTEX Entgasungssysteme der Firma Busch Vacuum Solutions. Die mit MINK Klauen-Vakuumpumpen ausgestatteten Systeme sind äußerst betriebssicher und einfach zu warten.

-

Fig. 1: Eines von insgesamt sieben PLASTEX Entgasungssystemen bei PolyComp. Sie sind jeweils ein Stockwerk über den Extrudern aufgestellt. Quelle: Busch Vacuum Solutions

Über PolyComp

PolyComp ist im Jahr 2000 als Management-Buy-Out entstanden und hat seinen Hauptsitz in Norderstedt vor den Toren Hamburgs. Seit 2013 gehört PolyComp zur Hamburger Feddersen-Gruppe, deren Unternehmen sich auf den weltweiten Handel mit chemischen und technischen Produkten konzentrieren.Zum Kerngeschäft von PolyComp gehört die Compoundierung von Polyolefinen (PP/PE), aber auch von EVA, PA, PBT, PC, ABS, EVOH, POM und PMMA. In diese Compounds werden verschiedene Additive von Carbon- oder Naturfasern, einfachen Füllstoffen bis hin zu Glaskugeln, Farbadditiven oder Wachsen eingemischt.

Foliencompounds

Eine Spezialität von PolyComp sind Foliencompounds, bei denen extrem niedrige Gelanteile gefordert werden. Dabei wird mit speziellen Schneckenkonfigurationen extrudiert und ein Siebwechsler mit hoher Filtriergenauigkeit verwendet. Insgesamt wird auf acht Ein- oder Doppelschnecken-Extrudern gearbeitet. Bei sechs Extrudern wird die Schmelze entgast. Bis 2009 wurden dazu Flüssigkeitsring-Vakuumpumpen eingesetzt.Die Entsorgung des gebrauchten Wassers wurde mehr und mehr zum Problem, da Gase und Dämpfe sich damit vermischten beziehungsweise darin auskondensieren konnten. Die Kosten für die Aufbereitung oder Entsorgung des Wassers wurden immer höher.

Unsere Lösung

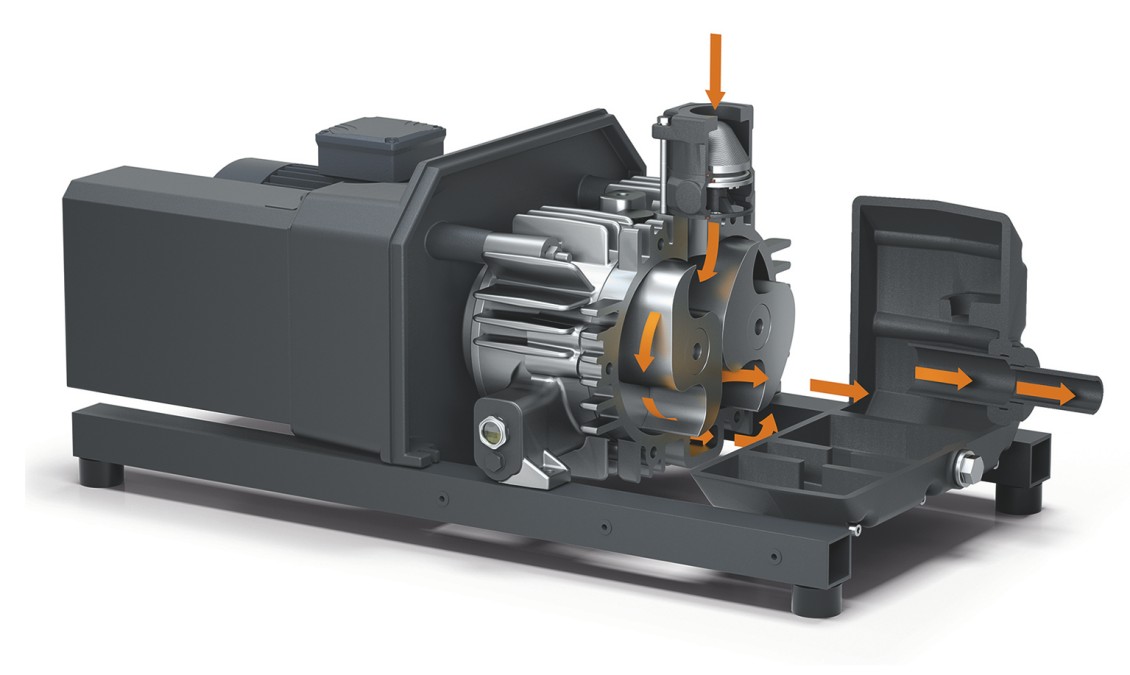

Auf der Suche nach einer umweltfreundlichen Lösung kam 2009 der Kontakt zur Firma Busch zustande, die ein PLASTEX Entgasungssystem (Fig. 1) ohne Betriebsflüssigkeit anbot. Das System besteht im Wesentlichen aus einer MINK Klauen-Vakuumpumpe (Fig. 2) und einem vorgeschalteten Stand- und Feinfilter. Die Filter dienen der Abscheidung von Kondensaten und Feststoffen. MINK Klauen-Vakuumpumpen benötigen keine Betriebsflüssigkeit wie Wasser oder Öl. Das heißt, die zu fördernden Dämpfe und Gase kommen mit keinerlei Betriebsflüssigkeiten in Berührung, mit denen sie sich vermengen oder reagieren könnten. Trotz sorgfältigster Abscheidetechnik lässt es sich nicht immer vermeiden, dass dennoch Restmonomere in das Pumpeninnere gelangen und dort vercracken können. Deshalb ist die MINK Klauen-Vakuumpumpe mit einer Spülvorrichtung ausgestattet. Damit kann nach einem definierten Intervall eine Spülflüssigkeit genau dosiert der Vakuumpumpe zugeführt werden, sodass die Vercrackungen aufgelöst werden. Instandhaltungsleiter Stefan Stolp hat je nach extrudiertem Material die Spülflüssigkeitsmenge und die Intervalle festgelegt, in denen gespült wird. Dies kann während der Stillstandszeiten oder auch während des laufenden Betriebs erfolgen.-

Fig. 2: MINK Klauen-Vakuumpumpen bilden das Herzstück von PLASTEX Entgasungssystemen. Durch das berührungsfreie Funktionsprinzip wird keine Betriebsflüssigkeit wie Wasser oder Öl benötigt. Quelle: Busch Vacuum Solutions

Einen weiteren Vorteil durch den Einsatz der PLASTEX Entgasungssysteme sieht Dipl.-Ing. Simone Patermann. Sie hat als Bereichsleiterin Produktion auch stets den Energieverbrauch im Blick, zumal PolyComp nach dem Energiemanagementsystem ISO 50001 zertifiziert ist.

PolyComp hat 2018 eine weitere Extrusionslinie in Betrieb genommen, deren Herzstück ein Doppelschnecken-Extruder mit einer Durchsatzleistung von bis zu 1.500 Kilogramm pro Stunde ist. Durch die beiden Seitendosierer (Fig. 3) können verschiedenartige pulverförmige Füllstoffe gleichzeitig eindosiert und mit hoher Ausstoßleistung eincompoundiert werden. Ein Seitendosierer kann an eine PLASTEX Entgasungsanlage angeschlossen werden. Dadurch verringert sich das Volumen von Füllstoffen, und die Schüttdichte kann, im Vergleich zu einer Seitendosierung ohne Entgasung, bis zum Dreifachen gesteigert werden. Dies steigert die Gesamtdurchsatzleistung erheblich.

-

Fig. 3: Die beiden Seitendosierungen am Doppelschnecken-Extruder. Ein PLASTEX Entgasungssystem sorgt für eine Volumenreduzierung bei der Füllstoffzufuhr. Quelle: PolyComp