Feiner Schinken optimal verpackt

Basedahl Schinkenmanufaktur

Hollenstedt, Deutschland

|

05. April 2020

|

4 Min.

Auf Henning Basedahls Visitenkarte steht schlicht „Schinkenhöker“ unter seinem Namen – womit auf Plattdeutsch ein kleiner Händler gemeint ist. Henning Basedahl, Inhaber der Basedahl Schinkenmanufaktur mit Sitz in Hollenstedt, einem kleinen Ort zwischen Hamburg und Bremen, produziert in zweiter Generation eine ganz besondere Delikatesse: Einen außergewöhnlichen milden und dennoch würzigen Schinken mit leichtem Raucharoma als i-Tüpfelchen. Bei der Verpackung geht Basedahl ebenso wenig Kompromisse ein wie bei der Herstellung seines Schinkens.

Er war einer der ersten überhaupt, der sich für seine Kammer-Vakuummaschine die neue

Drehschieber-Vakuumpumpe R5 RD 0360 A von Busch Vacuum Solutions einbauen ließ und damit beste Verpackungsergebnisse erzielt.

Über die Basedahl Schinkenmanufaktur

Die Basedahl Schinkenmanufaktur produziert jährlich um die 20.000 Schinken. Und wie das Wort Manufaktur schon sagt – bei Basedahl wird wirklich noch alles von Hand gemacht. Verkauft wird der Schinken im eigenen „Kleinen Laden“ direkt in Hollenstedt. Im Großraum Hamburg vertreibt Basedahl seine Spezialität an ausgesuchte Einzelhandels- und Feinkostgeschäfte und beliefert diese mit eigenem Fahrzeug. Aber auch Einzelhandels- und Feinkostgeschäfte in ganz Deutschland gehören zu seinen Kunden. Bereits seit 1990 wird beispielsweise Käfer Feinkost in München von Basedahl beliefert. Eine strikte Qualitätskontrolle ist ein Garant für die hohe Güte des Schinkens von Basedahl. Grundsätzlich werden nur Schinken von Sauen verwendet, die zwei Schlachthöfe aus der Region bei Betrieben in Niedersachsen, Nordrhein-Westfalen oder Dänemark aussuchen. Jeder Schinken wird vom Chef persönlich geprüft (Fig. 1). Die Auswahl ist streng. Es kann vorkommen, dass ein Viertel einer Rohschinkenlieferung an den Schlachtbetrieb zurück geht, weil sie den Qualitätsansprüchen nicht genügt. Das Rezept, so die Schinkenspezialisten aus Hollenstedt, sei einfach: Die Zutaten sind Salz, Rauch, Liebe und Zeit – und natürlich die rigide Qualitätskontrolle sowie die sorgfältige Handarbeit.

Verpackt wird pro Woche an drei Tagen, sieben Stunden lang. Dabei werden Schrumpfbeutel für Verpackungseinheiten von 50 Gramm bis acht Kilogramm verwendet (Fig. 2). Das Kammervolumen ist so dimensioniert, dass vier Acht-Kilogramm-Beutel zusammen darin Platz finden.

Vakuumtechnologie im Herstellungsprozess

Die bislang in die Verpackungsmaschine eingebaute Vakuumpumpe hatte ein Saugvermögen von 300 Kubikmetern pro Stunde und erreichte einen theoretischen Enddruck von 0,5 Millibar. Felix Engel, Betriebsleiter bei Basedahl und unter anderem auch für die Technik zuständig, stellte fest, dass diese Vakuumpumpe mit zunehmender Laufzeit, den vorgegebenen Enddruck nicht mehr erreichte und starken Ölverlust hatte. Außerdem war die Vakuumpumpe sehr laut und ihre Wärmeabstrahlung musste durch die Klimaanlage abgeführt werden.

Deshalb wurde sie aus der Verpackungsmaschine ausgebaut und ein Stockwerk über der Verpackungsmaschine aufgestellt. Damit konnte zumindest das Problem mit dem Öl und der Geräuschemission gelöst werden. Das Vakuumniveau in der Verpackungskammer konnte aber selbst durch die Verlängerung der Evakuierungszeiten nicht verbessert werden.

Vakuumlösung von Busch und ihre Vorteile für den Kunden

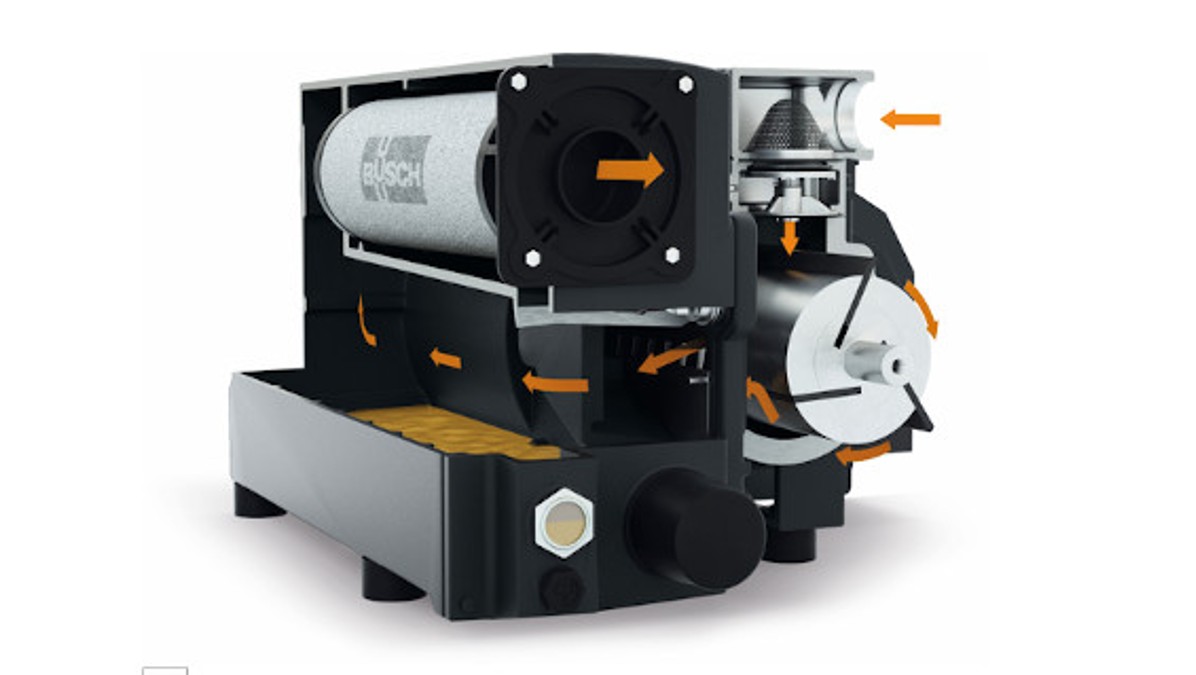

Deshalb suchte Felix Engel im Jahr 2017 nach einer Alternative. Er fand sie in der

Drehschieber-Vakuumpumpe R5 RD 0360 A von Busch Vacuum Solutions (Fig. 3), die damals neu auf den Markt kam. Die neuentwickelte Vakuumpumpe wurde erst ein Jahr später von Busch offiziell auf der IFFA in Frankfurt präsentiert. Im August 2017 wurde bei Basedahl weltweit eine der ersten Vakuumpumpen dieses Typs installiert.

Diese Vakuumpumpe hat ein Saugvermögen von 300 Kubikmetern pro Stunde und wird mit einem 5,1-Kilowatt-Motor angetrieben. Die zuvor eingesetzte Vakuumpumpe hatte mit einem 5,5-Kilowatt-Motor eine geringfügig höhere Motorisierung. Die neue Vakuumpumpe erreicht mit 0,1 Millibar ein tieferes Vakuum als die zuvor eingesetzte Vakuumpumpe.

In der Verpackung selbst ist ein Vakuumniveau von 5 bis 7 Millibar zwar völlig ausreichend, aber das Saugvermögen und der Enddruck (Vakuum) einer Vakuumpumpe sind voneinander abhängig. Je tiefer der Enddruck, den eine Vakuumpumpe erreicht, desto höher das Saugvermögen bei dem Druck, bei dem verpackt wird, also bei 5 bis 7 Millibar.

Dies ist eine technische Realität, die in der Praxis den Vorteil hat, dass sich bei geringerem Enddruck die Evakuierungszeit reduziert, der Verpackungstakt also schneller wird. Eine Tatsache, die Felix Engel gleich nach der Installation der neuen Vakuumpumpe erfreut zur Kenntnis nahm.

Auch die Geräuschemission konnte reduziert werden. Während die zuvor eingesetzte Vakuumpumpe einen Geräuschpegel von 76 dB(A) hatte, läuft die R 5 RD 0360 A mit 70 dB(A). Mit der Neuentwicklung der R5 RD-Baureihe hat Busch auch ein neues Ölabscheidekonzept entwickelt und die Filtrationstechnik optimiert (Fig. 4). Dabei wurde die Filtration auf das

Synthetiköl VSL von Busch abgestimmt. Dieses Öl auf Polyalphaolefin-Basis (PAO) ist speziell für den Gebrauch von

Drehschieber-Vakuumpumpen in der Vakuumverpackung von Lebensmitteln abgestimmt. Es ist nach NSF-Standard H1 zertifiziert und hat eine viermal höhere Standzeit als vergleichbare Mineralöle.

Die Wartung der Vakuumpumpe überlässt Felix Engel einem Servicetechniker von Busch. Einmal im Jahr wird diese vorsorglich vorgenommen. Ansonsten verlässt er sich auf die Qualität von Busch, denn Ausfallzeiten kann er sich nicht erlauben – zu hoch ist der Run der Feinschmecker auf seine Schinken.

Hollenstedt, Deutschland

|

05. April 2020

|

4 Min.