Fig: 1: Eine von zwölf Linien, auf denen Convenience-Produkte auf Traysealern verpackt werden. Quelle: Busch Vacuum Solutions.

Enorme Energieeinsparung beim Verpacken

Gartenfrisch Jung

Frische und verzehrfertige Salate, Gemüsevariationen und Kräuter bis hin zu Fresh-Cut-Obst gehören zur Produktpalette der Gartenfrisch Jung GmbH. Das Traditionsunternehmen hat sich im Bereich der Frische-Convenience-Produkte durch Qualität und Erfahrung zum deutschen Marktführer entwickelt. Die Versorgung der Traysealer-Verpackungsmaschinen mit Vakuum erfolgt seit Anfang 2019 äußerst energieeffizient durch ein zentrales Vakuumsystem von Busch Vacuum Solutions.

Über Gartenfrisch Jung

Gartenfrisch Jung stellt seine Convenience-Produkte im modernen Betrieb im baden-württembergischen Jagsthausen her. Um das ganze Jahr über frische Rohware liefern zu können, stammt diese aus eigenen Anbaubetrieben in Deutschland und Portugal. Der Anbau in zwei verschiedenen Klimazonen garantiert die ganzjährige Lieferfähigkeit des kompletten Produktsortiments, das über Supermarktketten und Discounter an Endkunden in ganz Deutschland geht.

Gartenfrisch Jung verarbeitet täglich 120 Tonnen Rohware.

Evakuierungsprozess

Die verzehrfertigen Salatvariationen (Fig. 1) werden auf zwölf Verpackungslinien mit Traysealer-Verpackungsmaschinen verpackt. In der Vergangenheit waren diese Verpackungsmaschinen mit je einer Drehschieber-Vakuumpumpe beziehungsweise eine davon mit zwei Vakuumpumpen ausgestattet. Diese insgesamt 13 Vakuumpumpen dienten zum Evakuieren der Schalen auf das benötigte Vakuumniveau vor dem Versiegeln. Auf allen zwölf Verpackungslinien wird im Zwei-Schicht-Betrieb verpackt. Während dieser Zeit liefen die Vakuumpumpen, mit Ausnahme der Pausenzeiten, durch. Eine dritte Schicht dient zur Reinigung der Produktionsräume bei Stillstand aller Maschinen.

Jochen Neff, bei Gartenfrisch Jung zuständig für den Bereich Technik, suchte nach einer alternativen Vakuumversorgung, da die 13 Vakuumpumpen durch ihre Wärmeabstrahlung in den auf 5 bis 6 Grad Celsius gekühlten Produktionsräumen die Klimaanlage belasteten. Außerdem belief sich die installierte Motorleistung der Vakuumpumpen auf über 50 Kilowatt. Die Vakuumexperten von Busch Vacuum Solutions analysierten daraufhin die Ist-Situation und empfahlen eine zentralisierte Vakuumversorgung, die in einem ungekühlten Raum außerhalb der Produktionsräumlichkeiten aufgestellt wird.

Vakuumlösung und ihre Vorteile für den Kunden

Da die Convenience-Produkte von Jung mit einem Vakuumniveau von 400 Millibar den idealen Unterdruck in der Verpackung haben, empfahl Busch den Einsatz von MINK Klauen-Vakuumpumpen.

Eine Ölschmierung ist nicht erforderlich.

-

Fig. 2: Vakuumsystem mit drei MINK Klauen-Vakuumpumpen während der Montage, im Hintergrund die beiden Vakuumbehälter. Quelle: Busch Vacuum Solutions.

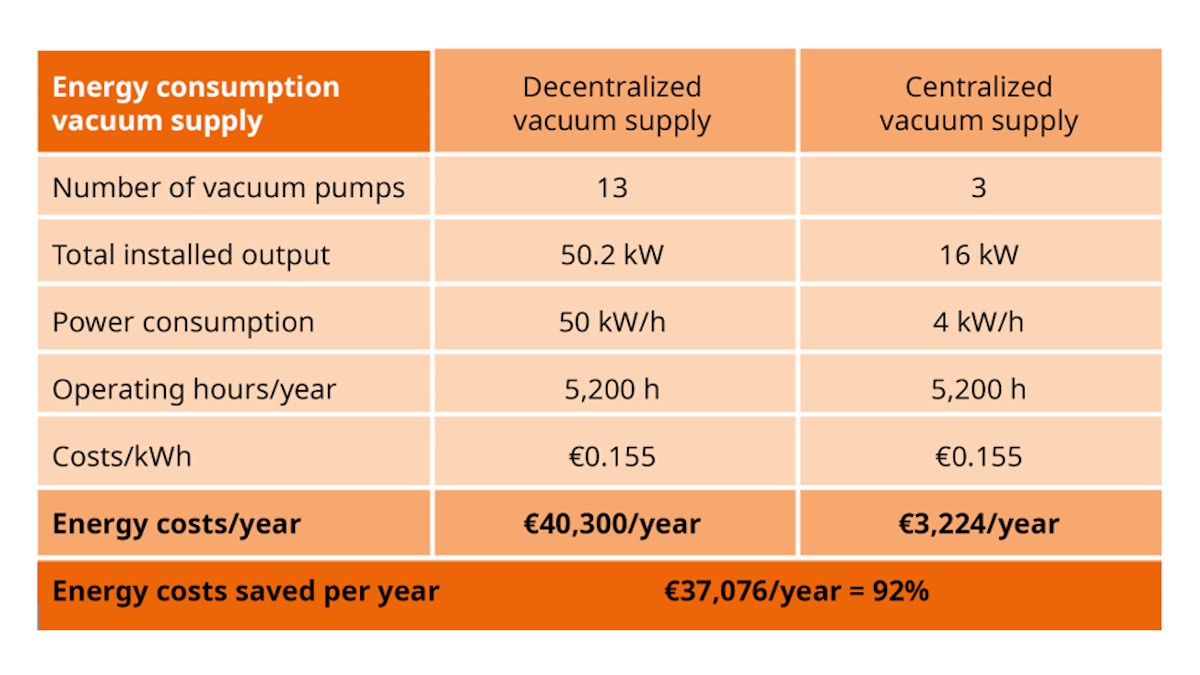

Durch die Zentralisierung der Vakuumversorgung konnte die installierte Gesamtmotorleistung von 50,2 auf 16 Kilowatt gesenkt werden (Fig. 3), wenn man davon ausgeht, dass zwei der Vakuumpumpen bei 60 Hertz, also bei maximaler Leistung laufen.

Dies entspräche einer Reduzierung des Energieverbrauchs von 68 Prozent. Allerdings hat Jochen Neff in der Praxis festgestellt, dass von den beiden MINK Klauen-Vakuumpumpen meist nur eine, und diese nur bei reduzierter Drehzahl in Betrieb ist. Nach mehrmonatigem Betrieb hat Jochen Neff einen durchschnittlichen Stromverbrauch der gesamten Vakuumversorgung von vier Kilowattstunden gemessen. Das hängt vor allem damit zusammen, dass an den zwölf Verpackungslinien nicht immer mit der höchstmöglichen Taktzahl verpackt wird und nicht alle Maschinen permanent in Betrieb sind. Die bedarfsabhängige Steuerung fährt dann die Leistung über die Drehzahl herunter, sodass nur die tatsächlich benötigte Leistung erbracht wird. Das heißt, in der Praxis ergibt sich eine Energieeinsparung bei der Vakuumerzeugung von über 90 Prozent!

Das bedarfsgesteuerte Steuerungssystem liefert nur die tatsächlich benötigte Leistung. Daraus ergibt sich eine Energieeinsparung bei der Vakuumerzeugung von über 90 Prozent!

-

Fig. 3: Vergleich des Energieverbrauchs zwischen der dezentralen und zentralen Vakuumversorgung. Quelle: Busch Vacuum Solutions.

Das neue zentrale Vakuumsystem wurde im April 2019 installiert und ist seitdem in Betrieb. Es ist über ein Rohrleitungsnetz mit den Verpackungsmaschinen verbunden. Zwei vorgeschaltete Vakuumbehälter mit einem Volumen von je 1.500 Litern sorgen dafür, dass das notwendige Vakuumniveau sofort an den Verpackungskammern anliegt, sobald dieses im Verpackungszyklus notwendig ist. Die Entfernung der ursprünglich 13 Vakuumpumpen aus den Produktionsräumen brachte eine Entlastung für die Klimatisierung mit sich. Das heißt, die Klimaanlage konnte gedrosselt werden, um die Raumtemperatur von 5 bis 6 Grad Celsius zu halten. Die Einsparung an Energiekosten durch die Reduzierung der Kühlleistung wurde nicht gemessen. Grundsätzlich kann aber davon ausgegangen werden, dass damit eine erhebliche Reduzierung des Energieverbrauchs der Klimaanlage einhergeht.

Durch den redundanten Betrieb des Vakuumsystems ist eine Wartung an einzelnen MINK Klauen-Vakuumpumpen während den Produktions- beziehungsweise Verpackungszeiten ermöglicht. MINK Klauen-Vakuumpumpen sind annähernd wartungsfrei. Die Wartung beschränkt sich im Wesentlichen auf den vorbeugenden jährlichen Wechsel des Getriebeöls. Dieser wird von einem Servicetechniker von Busch vorgenommen. Jochen Neff hat mit dem zentralen Vakuumsystem eine höchst energieeffiziente, betriebssichere und wirtschaftliche Vakuumversorgung für die Verpackung seiner Convenience-Produkte geschaffen.

Durch den redundanten Betrieb des Vakuumsystems ist eine Wartung an einzelnen MINK Klauen-Vakuumpumpen während den Produktions- beziehungsweise Verpackungszeiten ermöglicht. MINK Klauen-Vakuumpumpen sind annähernd wartungsfrei. Die Wartung beschränkt sich im Wesentlichen auf den vorbeugenden jährlichen Wechsel des Getriebeöls. Dieser wird von einem Servicetechniker von Busch vorgenommen. Jochen Neff hat mit dem zentralen Vakuumsystem eine höchst energieeffiziente, betriebssichere und wirtschaftliche Vakuumversorgung für die Verpackung seiner Convenience-Produkte geschaffen.